全部

899

899

0

0

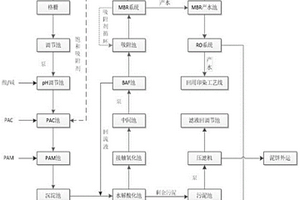

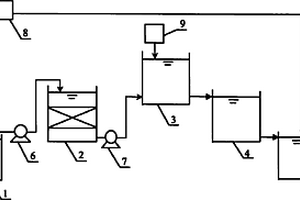

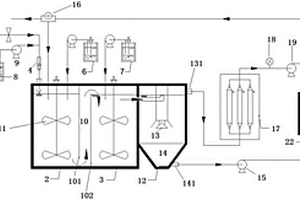

本发明涉及工业废水处理技术领域,具体涉及一种纺织印染废水深度处理方法,预处理,对印染废水进行调节并混凝沉淀;生化处理,将沉淀出水进行微生物降解处理;提标回用处理,将生化出水进行吸附处理并进行固液分离,并且不断将吸附剂分离出来打破吸附平衡,后再次投入进行吸附处理中,对分离出来的产水进行反渗透处理并回用。通过将废水依次进行预处理、生化处理及提标回用处理,并且在提标回用处理的吸附过程中采用不断将吸附剂分离出来打破吸附平衡后再次投入进行吸附处理中的方式,可以使得废水中的污染物被充分吸附,从而达到更佳的废水处理效果,而且废水处理更加快速、高效。

1135

1135

0

0

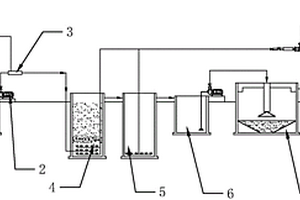

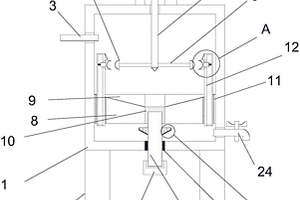

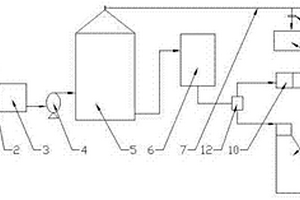

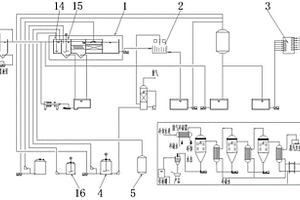

本发明公开了一种改进的废水预处理系统,包括集水池、沉淀池,还包括设置于所述集水池与沉淀池之间的微电解池、氧化池和中间池,废水通入集水池后,经过混合器通入到微电解池,所述混合器内通有硫酸,微电解池内盛有铁碳填料,可对废水进行微电解,随后通入到氧化池来进一步充分反应,然后依次通入中间池、沉淀池来沉淀出废水中反应后的杂质,中间池内加设有碱液,最后通入后续现有的生化处理系统进行进一步的处理,本发明采用微电解池,可高效去除废水中重金属离子、高色度、高浓度有机物(COD),提高工业废水的可生化性,并且可将废水中的硫化物转化为难溶性的硫化亚铁,脱硫效果好,易沉淀分离,处理效果好。

1141

1141

0

0

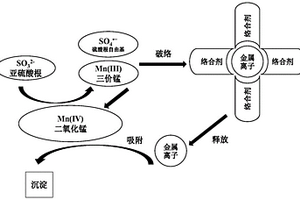

本发明公开了一种去除废水中重金属络合物的方法,包括如下步骤:S1.向废水中加入无机酸调节pH为2~5,加入二氧化锰或锰砂和亚硫酸盐,维持废水中二氧化锰浓度为100~1000mg/L,亚硫酸盐浓度为20~90mg/L,曝气,反应1~4h;S2.加入碱调节废水pH为7~10,曝气,反应1~4h,加入混凝剂,沉淀2~8h,出水。本发明提出了一种去除废水中重金属络合物的方法,二氧化锰和亚硫酸盐反应,可以生成硫酸根自由基和三价锰等活性氧化物种,可以迅速的氧化重金属络合物,使其破络,将重金属释放;同时,碱性和曝气条件下,二价锰离子重新氧化成二氧化锰,二氧化锰具有强吸附性,可以有效的吸附重金属,从而达到破络净水的目的。

1010

1010

0

0

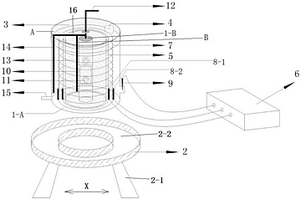

本实用新型涉及一种镀铬薄钢板的含铬废水在线回收再利用装置,本实用新型之装置主要是相连接的漂洗废水缓冲槽、预处理装置、酸性再生液槽、主体处理装置、碱性再生液槽和含铬洗脱液后处理装置对含铬废水进行处理;本实用新型之装置实现铬回收、铬回用、水回用、镀液维护的工艺过程为一个整体,实现镀铬薄钢板含铬废水的在线回收和再利用,不造成二次污染,降低废水的处理成本、提高铬资源利用率。

752

752

0

0

本发明公开了一种深度处理抗生素废水的方法,包括以下步骤:首先在抗生素废水中加入絮凝剂,絮凝沉淀3‑8h,沉淀分离后的上清液注入芬顿氧化池中;调节废水的pH为3‑4,并向芬顿氧化池的抗生素废水中投加过氧化氢和二价铁进行芬顿氧化处理2‑7h,氧化处理后进行固液分离,分离后的抗生素废水经膜孔径为0.5‑1μm的微滤膜分离,得到的微滤膜渗透液注入到纳滤膜组件中进行处理;将经过纳滤膜组件处理后的水注入到活性炭滤罐中进行活性炭吸附过滤处理,处理后的水调节其pH至中性后回用或直接排放。该方法可以有效除去抗生素废水中的污染物,实现工业废水的净化再利用。

1109

1109

0

0

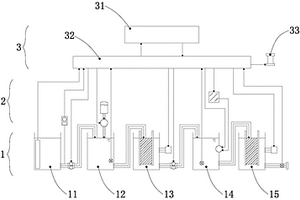

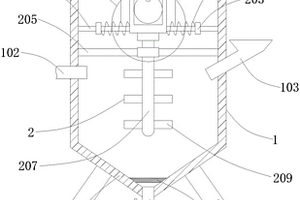

本实用新型涉及废水处理技术领域,且公开了一种工业污水的离心过滤设备,包括过滤箱,过滤箱为矩形结构且过滤箱的内部中空,过滤箱的下方固定安装有支架,支架为矩形结构,支架的上壁面固定连接在过滤箱的对应下壁面上,过滤箱的左侧设置有进水管,进水管为圆形的管,本实用新型通过设置有侧边块,当过滤箱内部工业废水被扇叶搅拌分离后,废水中的残渣固定从圆台槽进入排污管内部,当电机停止后,随着固定残渣混合的水进入排污管内部后,混合固体从排污管进入侧边块内部后,固体残渣被侧边块斜面上的隔离板阻挡,排污管内的液体从排水孔排出排污管内部到过滤箱的内部,然后被过滤的液体从排水阀门排出,起到了二次过滤工业废水作用。

1122

1122

0

0

本发明涉及一种含氟废水资源化处置利用方法,包括如下步骤:步骤一,往含氟废水缓慢加入第一沉淀剂,反应后控制废水pH值在7~14之间,过滤得到第一母液和硅溶胶,对所述硅溶胶进行水洗、干燥后得到白炭黑;步骤二,往所述第一母液中加入第二沉淀剂,反应完成后,经过滤得到第二母液和氟化物,所述氟化物经酸洗、水洗、干燥后回收;步骤三,对所述第二母液进行废水处理。本发明提供的含氟废水资源化处置利用方法,能使废水中的氟、硅、氮等元素得到有效的再生利用,比如硅转化为满足行业标准的沉淀法白炭黑产品,氟转化为满足国标的氟化物产品;而且工艺条件温和,设备简单,易于实现工业化。

1149

1149

0

0

本发明涉及一种含氰电镀废水的处理方法。该方法包括以下步骤:调节含氰电镀废水的pH值至2.5~4.5;将上述废水转入分子微电解静态床中进行分子微电解破氰处理;将处理后的废水转入加碱调节池中,调节pH值为10~10.5;使加碱调节池中的悬浮物沉淀;将上清液转入二级破氰反应池中,破除废水中剩余10%~30%的氰化物和重金属离子;将处理后的废水转入中和池,调节pH值6~9,检测达标后排放。本发明所述的含氰电镀废水的处理方法,具有工艺简单、维护方便,可工业化稳定运行,污泥量少,对环境无二次污染等优点,既大幅降低了含氰电镀废水的处理成本,又提高了去除效率,使废水中的氰化物和重金属等有害物质去除完全。

758

758

0

0

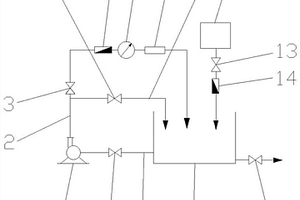

本发明涉及一种PCB废水自动处理系统。包括用于接收PCB废水并对PCB废水进行水质调控的调控机构,所述调控机构包括用于集合PCB废水并对PCB废水进行PH值调控的处理槽组、检测模组以及总控装置,所述总控装置包括用于指令输入的上位机以及与上位机连接且用于设备控制的下位机,所述下位机与检测模组以及处理槽组连接,所述检测模组设置在处理槽组上,所述下位机上还连接有警示装置。本发明实用性强,能够智能控制实现废水处理系统设备精确、稳定、高效的运行,同时提高废水处理效率并减少人为出错的概率,使处理成本得到有效控制。

1129

1129

0

0

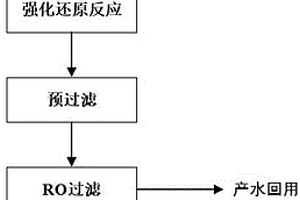

一种含铬废水中铬的资源化及水体回用工艺,属于污水治理技术领域,该工艺的主要将含铬废水采用非金属还原剂,通过强化还原设备,将六价铬全部还原为三价铬后,采用保安过滤器去除水体中的悬浮物,再将处理经还原反应后的含铬废水通过反渗透膜,膜产水回流至生产车间,将膜产生的浓水进行蒸发结晶,当达到浓度要求后,进行高温焚烧,烧剩的铬渣用作陶瓷颜料。该工艺方法可以实现了铬资源回收,并对废水进行水资源的回用,达到减排的目的。

1065

1065

0

0

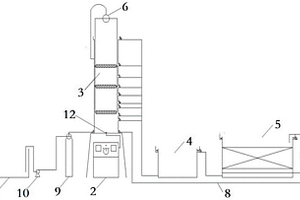

本实用新型旨在提供一种同时具有沉淀、过滤及吸附功能的高效废水净化系统,以及利用该系统进行废水净化的工艺。本实用新型系统包括废水供水池,该系统还包括絮凝剂计量泵、混合罐、废水泵、净化塔及污泥罐,所述絮凝剂计量泵连接到所述废水供水池与所述混合罐之间的管路上,所述混合罐的出料口连通所述废水泵的进水口,所述废水泵的出水口连接所述净化塔的进料口,所述净化塔的下部连通所述污泥罐,所述污泥罐向外排放污泥,所述净化塔的上部连通有出水管;利用上述系统通过废水净化工艺可以实现“沉淀”、“过滤”和“吸附”,使得处理后的水能够达到排放标准。本实用新型可应用于工业废水和生活污水处理领域。

本发明涉及一种水力空化耦合H2O2净化铅锌硫化矿选矿废水回用工艺,其处理步骤是:⑴向铅锌硫化矿选矿混合废水缓存池中通过管路加入工业级双氧水;⑵利用离心泵将步骤⑴处理过的混合废水从缓存池中抽吸提升后利用输送管路进行输送,输送管路包括主管道,主管道上连接有流量计、压力表和水力空化发生装置;⑶主管道上的废水在经过水力空化装置时,在多孔板的阻流作用下液体通过孔板时的压力骤降,产生大量空化气泡,可加速降解选矿废水中的残余药剂;⑷利用空化效应与H2O2自身的强氧化作用及耦合作用来净化废水中影响回用的残余药剂;⑸将步骤(4)中处理后的废水全部返去选矿生产系统回用,对选矿指标无影响。

966

966

0

0

本发明涉及一种用于处理邻苯二甲酸酯废水的高级催化氧化方法,属于邻苯二甲酸酯废水处理技术领域;本方法的步骤为:将摩尔浓度为5~10mM的过碳酸钠溶液按照体积比为0.5~1%的比例加入到300~1000?g/L邻苯二甲酸酯污染废水中,调节溶液pH到9.0-11.0,然后按质量比为0.5-1‰的比例加入20-50目的铁碳填料,搅拌均匀,将混合液置于变频式微波反应器中,设定温度为80~95℃,持续搅拌反应25~40分钟,取出混合液测定废水中邻苯二甲酸酯浓度,邻苯二甲酸酯去除率达75%以上;本发明方法使微波的热效应和非热效应、铁碳吸附和原电池效应、铁碳中的铁与过碳酸钠的活性成分形成的类Fenton强氧化效应协同作用,极大加快有机物的降解速率,工艺技术高效、易实施、无二次污染、去除效果好。

930

930

0

0

本发明旨在提供一种运作成本低、能耗低、浓缩效果好且能够输出达到工业使用盐级别的副产品的废水处理结合多效立管结晶分盐工艺及装置。废水处理结合多效立管结晶分盐装置包括依次连接的预处理池、电催化氧化池、电渗析单元、多级强制循环蒸发模组以及出水池,多级强制循环蒸发模组包括依次连接的若干个加热蒸发模块以及结晶器,加热蒸发模块包括加热器,多级强制循环蒸发模组还包括板式换热器;废水处理结合多效立管结晶分盐工艺基于废水处理结合多效立管结晶分盐装置实现结晶分盐。本发明应用于废水处理的技术领域。

1124

1124

0

0

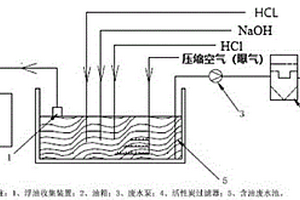

本发明涉及工业用水处理回收技术领域,尤其涉及一种含油废水处理方法,包括步骤S1把含油废水收集贮存于含油废水池;S2把废水池内的含油废水静置一段时间,待含油废水中密度较低的浮油与水体静置后自然分层,浮油上浮于水体表面;S3把步骤S2中上浮于水体表面的浮油收集并贮存至油箱;S4往含油废水池添加皂化碱液,让含油废水的PH值上升;S5对油废水池内的含油废水加压缩空气进行曝气处理,让含油废水产生皂化反应;S6往含油废水池添加盐酸溶液,让废水的PH值下降;S7往含油废水池添加聚合氯化铝混凝剂,对废水进行净水处理;S8把含油废水池中的废水抽送至活性炭过滤器进行过滤处理;本发明可以高效简单的处理高浓度含油废水,解决高浓度含油废水处理的难题。

本申请属于废水生物处理技术的领域,尤其涉及用于废水处理的藻源胞外光敏聚合物及其制备方法和装置。本申请提供的藻源胞外光敏聚合物制备方法,包括:将微藻接种在三电极体系的培养液中,通过所述三电极体系对所述培养液施加电势,对所述微藻照射光源,以及在所述培养液中添加抗生素驯化所述微藻;所述电势为0.4~0.8V;所述抗生素的添加浓度为1~2mg/L;提取所述微藻的藻源胞外光敏聚合物。本申请公开的一种用于废水处理的藻源胞外光敏聚合物的制备方法,能制备用于废水处理的藻源胞外光敏聚合物,其可用于促进废水中有机污染物的光敏降解。

本发明公开了一种基于3D打印纸基的便携式废水COD检测装置及制作、测量方法,涉及废水COD检测技术领域。本发明利用碱性高锰酸钾溶液室温下氧化废水,使其颜色发生变化的特点,设计可自然降解的纸基检测装置,达到快速检测废水COD的目的。通过三维打印技术构建纸基检测基底,利用移动终端拍照以及计算机软件Image J处理获得废水RGB的色度值,建立基于废水色度(R‑G)值的废水COD表征数学模型,用于废水COD值的检测。本装置操作便捷,检测速度较快,以绿色环保的纸为基底,使用后可自然分解,具有广泛的工业废水检测应用前景。

917

917

0

0

本发明公开了一种序批式反应去除废水中有机污染物的方法,包括如下步骤:S1.向序批式反应器中加入二氧化锰,加入铁基材料;每升废水加入10~50g二氧化锰和10~50g的铁基材料;S2.将待处理废水引入序批式反应器,加入无机酸调节pH为2~5,加入亚硫酸钙,维持废水中亚硫酸根离子浓度为10~500g/L,曝气搅拌反应2~6h;S3.加入碱调节废水pH为8~11,曝气0.5~2h,静置沉淀0.5~8h,除去硫酸钙,出水。本发明采用序批式反应器,反应可在一个反应器中不断进行,且可再生二氧化锰和铁离子,实现了催化剂的循环使用并减少了污泥的产生。本发明使用亚硫酸钙作为原料,实现了变废为宝,出水中硫酸根离子浓度可维持在较低水平,满足国家排放标准。

1216

1216

0

0

本发明公开了一种用于废水处理的泥水分离设备,属于废水处理技术领域,包括:泥浆储存罐,所述泥浆储存罐内底部设置有圈座,所述圈座顶端设置有废水中转罐,废水中转罐和圈座相互连通;竖直设置在所述废水中转罐内的泥水分离筒,所述泥水分离筒至少对称设置有一对,所述泥水分离筒底端贯穿设置且伸入圈座内,所述泥水分离筒顶端密封,所述泥水分离筒内部竖向穿设有从动轴,所述从动轴侧壁上设置有螺旋叶片,所述泥水分离筒侧壁顶部设置有排泥管。该用于废水处理的泥水分离设备,相较于传统静置沉淀的分离方式,通过从动轴的自转以及绕中轴公转,实现了持续性的泥水分离操作,能够适用于生活废水以及工业废水的连续处理。

1083

1083

0

0

本实用新型涉及废水处理装置技术领域,具体为一种喷漆废水处理装置,一种喷漆废水处理装置,包括机体,机体的顶部设有第一加药装置,机体的外部左侧的上端固定安装有进水管,机体的底部靠近左侧固定安装有第一排污管和第二排污管,机体的底部靠近右侧固定安装有疏通管,机体的外部右侧的下端固定安装有管道,管道的另一端固定安装在净化装置的外部左侧的下端,净化装置的顶部靠近左端设有第二加药装置,净化装置的外部右侧的下端固定安装有出水管。本实用新型通过在原有的喷漆废水的处理装置下,增设了一个净化装置,使得排放的水达到动物能够饮用的标准,减少工业废水对野生动物产生的伤害,保护动植物生存环境。

849

849

0

0

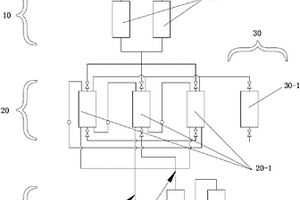

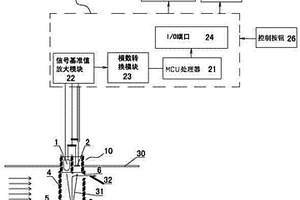

离子测量仪及回收金属离子的废水处理设备,涉及离子测量及废水处理技术领域。离子测量仪,包括金属离子含量检测探头组件和信号处理组件;金属离子含量检测探头组件包括产生设定波长光线的光源,废水流进流出的腔体,反光板及光敏电阻器;信号处理组件包括MCU处理器、信号基准值放大模块、模数转换模块及I/O端口,模数转换模块及I/O端口分别与MCU处理器连接,光敏电阻器与信号基准值放大模块连接以将信号馈送到信号基准值放大模块进行处理,模数转换模块与所述信号基准值放大模块连接以接受信号基准值放大模块的输出信号。离子测量仪的体积小巧安装方便,能对流动在废水管内的废水中的金属离子的含量进行动态检测,便于工业生产广泛使用。

743

743

0

0

本实用新型涉及工业废水处理技术领域,且公开了一种工厂废水脱硫脱硝处理设备。该工厂废水脱硫脱硝处理设备,包括调节装置和搅拌装置,所述调节装置的内部固定安装有搅拌装置,所述调节装置包括废水处理箱,所述废水处理箱的左侧外壁上连通有进水管,所述废水处理箱的右侧外壁上连通有进料管。该工厂废水脱硫脱硝处理设备,启动调节电机,使其带动偏心轮顺时针转动,偏心轮带动U型块在滑杆左右往返滑动,从而带动搅拌轴左右往返移动,搅拌轴在移动的过程中,联动齿轮带动搅拌轴在轴承内转动,从而带动搅拌叶转动,使搅拌叶左右来回移动的同时对废水进行搅拌,加速试剂与废水的混合,从而提高了废水处理的效率。

853

853

0

0

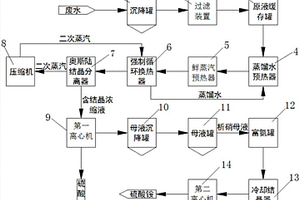

本发明公开了一种从废水中回收硫酸铵、硫酸钠的工艺及设备,该工艺在高温状态下将硫酸钠结晶析出,在低温状态下将过饱和的硫酸铵析出,从而实现了高盐含量废水中硫酸钠、硫酸铵的分离和回收,得到了工业级的硫酸钠和硫酸铵产品,降低固废或者危废的产生,无引发水系污染的排放物,达到了零污染液排放的资源回收的技术效果,工艺流程简单,易于实现,运行成本低;回收设备分离回收效率高、能耗低、污染少、自动化程度高,符合可持续发展要求,可广泛应用于实际工业生产过程中。

983

983

0

0

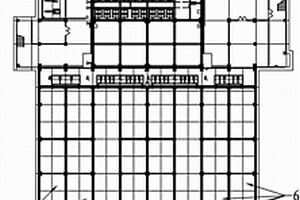

本实用新型公开了一种重力自流式废水处理系统,整个系统是采用分层式结构,依次按照处理工序的先后将不同的工艺步骤的相应区域由高至低设置不同的层中,当废水进入系统后被提升至高层的第一级反应及沉淀处理层,然后在重力的作用下,废水在整个系统中流动并完成所有的净化处理工艺,而不需要再对废水进行提升或者输送,能够有效的节约能源而且使得整个废水处理系统更加紧凑,结构更加合理,依据本系统设计的建筑结构能够较好的将整个废水处理系统的所有设备及工艺相关结构紧凑的安置于建筑中,节约了建筑用地。

986

986

0

0

本实用新型申请公开了一种磁混凝‑絮凝反应装置及高浊度废水超滤处理系统,在磁混凝‑絮凝反应装置中的磁混凝池与所述磁絮凝连通设置,在磁混凝‑絮凝反应装置中增加竖向折流板,通过竖向折流板形成磁混凝池底部到磁絮凝池顶部的折流通道,增加了废水反应时间,提高废水的紊流程度,进一步将磁混凝‑絮凝反应装置应用于高浊度废水超滤处理系统,在系统的污泥回流导管中增加磁泥分离器回收磁种,相对于现有技术减少了投药量,整体上缩短废水沉降时间,减少了沉淀池的占地面积,并显著降低了高浊度废水处理成本。

1069

1069

0

0

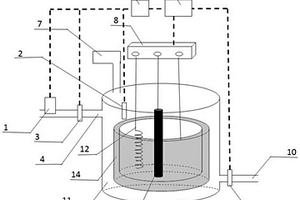

本申请涉及生物电化学废水处理的技术领域,尤其涉及一种调控电活性光合微生物代谢的有机废水处理和资源化装置。本申请包括:反应容器、三电极体系装置、光源装置和光合微生物膜,通过施加不同电势,调节富集产电光合微生物的优势种群,光合微生物通过光合作用和呼吸作用氧化废水中的有机污染物产生光合/呼吸电子,同时在电极电势驱动下加速光合微生物胞内电子利用自身排泄的醌类化合物和胞外膜色素作为胞外氧化还原介体传递光合/呼吸电子至工作电极,再通过外电路到达辅助电极,电子被溶液中的H+接收生成H2从而形成电流,从而提高污水处理效率和产电效率。同时,光合微生物细胞生物质可用作饲料、肥料或用于生产高附加值生化产品。

843

843

0

0

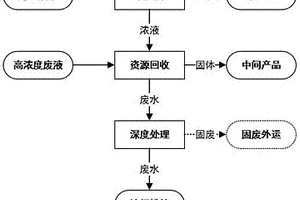

本发明提出一种电镀废水的处理思路,将分类收集的电镀废水进行膜浓缩,分离大量的水,经过多级处理再次回用于电镀生产车间;而经过浓缩后的浓液,与相同性质的高浓度废液一起进行资源化回收各类重金属等,而对回收后的废液再进行深度处理达标后排放。该思路在对电镀废水处理的过程融入了直接对重金属资源的回收工艺,减少了重金属的沉淀转化流程,大大减少了固体危废的转移处理费用,实现在处理废水的同时,对电镀废水进行了重金属回收,整个处理工艺可实现少泥或无泥的电镀废水处理。

849

849

0

0

本申请属于废水处理技术领域,尤其涉及一种处理废水的方法及其工艺装置。本申请提供了一种处理废水的方法,包括:将经过污水三级处理的废水分别与第一非均相臭氧催化剂板、第二非均相臭氧催化剂板和第三非均相臭氧催化剂板接触,通入臭氧进行臭氧处理,得到第一废水;所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板设有非均相臭氧催化剂;将所述第一废水进行脱臭处理,得到第二废水;将所述第二废水进行接触氧化处理,得到排放水。本申请提供了一种处理废水的方法及其工艺装置,能有效解决现有废水处理工艺存在着费时费力,无法高效、廉价处理畜牧养殖废水的问题。

1119

1119

0

0

本申请属于废水处理技术领域,尤其涉及一种处理废水的非均相臭氧催化工艺装置。本申请的工艺装置,包括:臭氧发生器和非均相臭氧催化反应柱;臭氧发生器的臭氧曝气头与非均相臭氧催化反应柱的连通,臭氧发生器使得臭氧输送至非均相臭氧催化反应柱的内部;非均相臭氧催化反应柱包括柱体、第一非均相臭氧催化剂板、第二非均相臭氧催化剂板和第三非均相臭氧催化剂板;非均相臭氧催化剂板设置在柱体的径向截面上,使得废水通过非均相臭氧催化反应柱的进水口穿过非均相臭氧催化剂板,从非均相臭氧催化反应柱的出水口流出。本申请提供了一种处理废水的工艺装置,能有效解决现有废水处理工艺存在着费时费力,无法高效、廉价处理畜牧养殖废水的问题。

北方有色为您提供最新的广东有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!