全部

773

773

0

0

本实用新型公开了一种往复式炉排船舶垃圾焚烧炉,炉体内腔一侧侧壁上固定安装有贯穿炉体侧壁的偏心拉杆,偏心拉杆一端连接可伸缩振动的推拉杆;推拉杆上设有倾斜的支撑活动梁,支撑活动梁斜面上设有沿垂直方向均匀分布的往复式炉排;偏心拉杆、推拉杆、支撑活动梁和往复式炉排构成炉段,所述炉段至少包括三个,每个炉段中的往复式炉排与下一个炉段中的往复式炉排为半分离式连接,且呈台阶状放置;通过往复式炉排的高度差,实现垃圾的翻滚,疏松固体废弃物,保证燃烧充分,同时借由助燃油点燃放热稳定高含水量污油燃烧过程,结合液态油进口处高压雾化装置实现污油分散,增大燃烧扩散角,改善炉膛内燃烧工况。

888

888

0

0

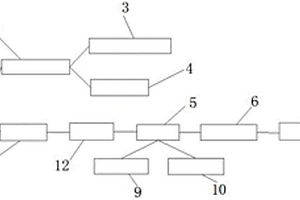

本实用新型提供一种节能环保型粪污处理装置,涉及养殖场废物处理技术领域,解决了养殖场粪污处理设备都不能实现对粪污的全面综合利用,进而污染环境技术问题。节能环保型粪污处理装置包括固液分离机、厌氧反应池、沼气发电装置、灌溉装置、发酵池、烘干设备、混合池和造粒机,固液分离机的液体出口与厌氧反应池进口相连,厌氧反应池分别与沼气发电装置和灌溉装置相连;固液分离机的固体出口与发酵池相连,烘干设备、混合池和造粒机依次通过传送带相连,其中厌氧反应池和发酵池均设置有防渗层,本实用新型能够将粪污转化为能源,实现了粪污的全面综合利用,并且厌氧反应池和发酵池均设置有防渗层,能够防止粪污泄露污染土壤。

1208

1208

0

0

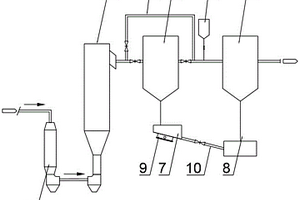

本实用新型公开了一种高效油泥热解制油系统,属于固体废弃物资源化与环境技术领域。包括第一级桨叶式干燥器、破碎机、第一喷淋塔、第二喷淋塔、第二级桨叶式干燥器、螺旋热解炉、燃烧炉、灰仓、导热油加热器,原油污泥经两级浆叶式干燥器深度干燥和破碎处理,进入螺旋式热解炉,产生的热解气利用喷淋冷却回收油品。干燥与热解过程中产生的不凝结气体和部分热解油送入燃烧炉内燃烧,通过燃烧产生的高温烟气为热解炉提供热量。热解炉夹套出口烟气经导热油换热器余热回收后排入大气。加热后的导热油为浆叶式干燥器提供热量。本实用新型安全可靠,干燥热解效率高,可回收污泥中油品,能量梯级利用,实现油泥资源化、无害化处理。

848

848

0

0

本实用新型属于分析仪器技术领域,涉及改进的二氧化硫分析仪取样装置,其特征是在二氧化硫分析仪取样口设置预处理系统,所述预处理系统包括依次连接的酸洗罐、除雾罐及干燥罐。本实用新型在二氧化硫分析仪测量取样口增设预处理系统,克服了SO3、酸雾、水雾及固体杂质对二氧化硫测量的干扰,使二氧化硫分析仪更加有效地工作,可广泛应用于工业在线分析,如硫铁矿制酸、硫磺制酸、废硫酸回收制酸等多种工况条件下,对进转化器二氧化硫含量的测量。

902

902

0

0

本发明提供了一种生活污泥焚烧烟气的处理系统,其能解决后续飞灰处置成本高的技术问题。一种生活污泥焚烧烟气的处理系统,其特征在于:包括依次连接的急冷塔、脱酸塔、第一布袋除尘器和第二布袋除尘器,第一布袋除尘器和第二布袋除尘器相连的管道上连接有活性炭投加装置。该系统处理烟气时,通过对第一布袋除尘器收集的飞灰进行抽样检测,若是一般固废,则按一般固废进行处置,若是危废,则和第二布袋除尘器的含活性炭的危废合并处置,能够有效减少危废总量,降低处置成本。

1093

1093

0

0

本发明公开了一种隔热垫随形压制方法,按照以下步骤工作:片材,将多层材料分别裁成规定尺寸的片材;材料模切,采用相应的刀模将片材切成随形的形状,模切时,片材四周预留余量;边料再利用,将步骤一与步骤二产生的边料回收处理并再加工;铺料,将步骤一、步骤二及步骤三中产生的物料按层次逐层铺设;步骤五:模压,将步骤四中的材料放入至模具中进行压制;步骤六:切边,对步骤五产生的产品进行修边处理。通过生产过程的统计,采用本发明所记载的制作工艺,可以少出30%‑60%的固废,实现对于玻璃棉可实施百分百的利用,原料再回用后还能节约原料成本20‑30%,最大限度地节能降耗。可为企业节约大量的材料成本和固废处理费用。

798

798

0

0

本发明公开了一种高纯度硼酸三异丙酯的生产方法,以硼酸和异丙醇为原料,苯、甲苯、环己烷的混合物为恒沸剂,在釜式反应器中进行反应精馏,再通过二元间歇精馏,分离水和恒沸剂,再进行三元间歇恒沸精馏分离出异丙醇。本发明是采用加恒沸剂的反应精馏技术从反应体系中分离出副产物水,提高反应的转化率,解决氢化钙脱水剂操作不便、固废处理困难、操作危险性大的缺点,采用带塔顶贮槽的新型间歇精馏技术精制粗品,可得到含量大于99.0%的高纯度硼酸三异丙酯,回收的异丙醇和恒沸剂可循环使用。

773

773

0

0

本发明公开了一种伴生气脱硫系统,包括:预处理系统,用于将待脱硫伴生气根据沸点切割成气相待脱硫物质和液相待脱硫物质;气相脱硫系统,将经过所述预处理系统后得到的所述气相待脱硫物质进行脱硫处理;液相脱硫系统,将经过所述预处理系统后得到的所述液相待脱硫物质进行脱硫处理其中,所述预处理系统包括预处理精馏塔。采用预处理精馏塔切割为气相和液相,大量的硫都会经过气相进入气相脱硫系统,这样液相脱硫系统处理负荷小,后期的固废处理也大大减少。经试验验证,采用本发明伴生气脱硫系统,固废处理量相对于单独液相脱硫工艺每年下降到只有5‑8%,由此可见对环境更为友好,三废处理费用最低。

1192

1192

0

0

本发明公开了一种改性花生壳生物炭/聚合氯化铝污泥复合吸附材料,是由农业固废花生壳和给水厂聚合氯化铝污泥按下述工艺制备而成:花生壳改性、花生壳无氧热解、花生壳生物炭补氧、花生壳生物炭真空酸处理、聚合氯化铝污泥改性、接合磁性氧化镁、制备粘合剂、配制复合吸附材料。本发明以有机农业固废花生壳和给水厂污泥作为原料,制备出兼具高效吸附水中有机污染物和磷的新型复合吸附材料,既有改性生物炭的吸附作用,又具有聚合氯化铝污泥的除磷能力,特别是对含染料废水及污水深度除磷有良好的去除效果,原料来源广泛,制备成本低廉,达到以废治废的目的,高效、环保、低成本,开拓了花生壳和给水污泥资源化利用的新途径。

860

860

0

0

本发明公开了一种超细材料土壤固化剂的制备方法与应用,属于固化剂技术领域。其包括以下步骤:收集工业固废;将收集后的工业固废,进行均化、陈化处理,接着进行除铁、送至破碎机中破碎,经微机计量配料至超细球磨机粉磨,最后得到超细粉;将得到的超细粉与处理剂混合,即可。经测试,其抗压性能和抗折性能均优于现有技术。

949

949

0

0

本发明涉及锂电池原料制备技术领域,特别地,涉及一种高纯高压实磷酸铁锂用的磷酸铁的制备方法,包括以下步骤:利用钛白粉副产品硫酸亚铁为原料,通过硫化物和氢氧化铁反沉淀基本除去硫酸亚铁中杂质元素,再用氢氧化铁滤饼制备磷酸铁得到超精细磷酸铁料浆和料浆粒度分布为3.0~16μm磷酸铁在压力容器中按一定比例混合,搅拌,陈化,抽滤洗涤得到二水磷酸铁,再喷雾造粒、脱水得到无水磷酸铁;该方法利用工业半固废硫酸亚铁制备高纯度、工艺简单的无水磷酸铁,且利用两种粒度分布磷酸铁在料浆工艺处混合制备高压实铁锂用的原料,混合更加均匀,由此原料制备的磷酸铁锂压实密度超过2.4g/cm3。

966

966

0

0

本发明公开了基于污泥低温真空干化装置的陶粒烧成系统及方法,属于陶粒等轻集材料领域,70‑80%含水率的市政污泥最先在污泥低温真空干化装置内干化到30‑40%含水率,然后在配料系统与黏土、粉煤灰、煤矸石、固结剂、水等物料混合配料,进行陈化、造粒,然后送入回转窑进行陶粒烧成,陶粒成品则送往物料冷却机冷却后贮存。回转窑烧成系统采用废轮胎和废橡胶等一般工业固废作为燃料,回转窑烧成系统产生的高温烟气依次经过蒸汽发生器、一级静电除尘器、氧化塔、半干法脱硫塔、布袋除尘器,经引风机后送往烟囱排放。本发明所述系统及方法的特点是基于自主开发的低温污泥低温真空干化装置,全套陶粒烧成系统具有可高效利用一般固废、系统废水零排放、能量综合利用效率高的优点,整套系统在陶粒行业具有广阔的运行前景。

909

909

0

0

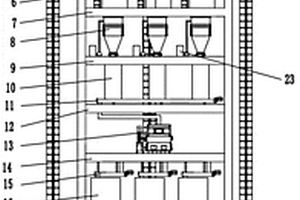

本发明公开一种多种废弃物混合制造低碳能源的智能生产设备,包括固定支架、农林固废原料桶、工业固废原料桶、生活垃圾原料桶、原料承载平台、破碎机、破碎机承载平台、称量仓、称量仓承载平台、缓存仓、第一螺旋输送机、缓存仓承载平台、搅拌机、搅拌机承载平台、第二螺旋输送机、缓存分料仓、缓存分料仓承载平台、成型压缩机、成型压缩机承载平台、成品仓、成品仓承载平台、废料提升机、添加剂加入装置、连接板。有益效果:能够把多种废物压缩成能够直接燃烧的成品,有效提高多种废物混合制造的工作效率,有效使得各种废物能够被充分利用,有效提高能源利用率;结构简单,使用方便,工作效果高,具有较好的产品竞争力,能够有效在废物回收领域广泛推广。

799

799

0

0

本发明公开了一种含有机物氯化钠、硫酸钠混盐碳化后分离方法,使得碳化后污盐中硫酸钠与氯化钠一次处理达到符合国家标准工业盐且无新固废产生;废水零排放;解决能源费用高问题以及设备建设复杂问题,针对食品厂、农药厂生产过程产生的含有机物的硫酸钠、氯化钠污盐碳化后分盐技术;在氯化钠、硫酸钠溶解度范围内,配制不同浓度的溶液混盐,应用范围广;加入NaOH调整PH值,实现易结垢物质的去除,延长蒸发器腔体生产周期,降低生产成本;不产生任何废水,实现废水零排放;不产生二次固废,完全实现此类污盐无害化处理。

1181

1181

0

0

本发明公开了一种乙腈的提纯方法,通过至少一次萃取和精馏步骤得到成品精制乙腈;一次萃取:将粗乙腈和二氯甲烷投加到一次萃取塔中进行萃取,上层萃取液和下层废液分离;精馏:将上层萃取液投加到精馏塔中进行精馏,精馏得到的精馏分为成品精制乙腈。还公开了采用改方法的提纯装置,包括萃取塔和精馏塔,萃取塔上设置有二氯甲烷投料口和粗乙腈投料口,萃取塔的下方设置有二氯甲烷收集器,萃取塔设置有至少一座。本发明的优点:利用二氯甲烷与乙腈互溶而微溶于水的特性,通过二氯甲烷进行萃取乙腈,通过精馏制备高纯度的乙腈,整个提纯过程中不产生固废,有效的降低了处理固废的成本,有效降低了乙腈的提纯成本,对环境造成的影响小。

989

989

0

0

本发明涉及一种电厂脱硫废水零排放水处理系统,包括预沉池、预处理单元、过滤单元、膜分离单元和减量浓缩单元,经预处理单元出来的滤液依次经过粗过滤器、碟管式纳滤膜装置和保安过滤器后流至减量浓缩单元,减量浓缩单元包括海水反渗透装置,经海水反渗透装置流出的滤液分三路,一路输送至外部回收利用设备,另一路流至电渗析器结晶成盐,还有一路流至二级反渗透装置脱盐后输送至纯水回收利用设备。本发明经海水反渗透装置流出的滤液可根据需要进行后处理,集投资成本低、运行成本低、占地面积小、维护方便、运行稳定所有优势于一身,可实现结晶盐资源化,最大化减少固废处理量或没有固废,真正实现脱硫废水零排放。

862

862

0

0

本发明公开了一种利用重金属污泥和重金属废酸制备电池级磷酸铁的方法,包括如下步骤:七次过滤、两次蒸馏、两次电解和一次焙烧。本发明提供的一种利用重金属污泥制备电池级磷酸铁的方法,与传统的制备工艺相比,本发明中无二氧化硫产生,且制备的磷酸铝铁中不含氧化铁和氯离子,优化磷酸铝铁电池快充效果,磷酸铁的含量更高,利用固废转化新能源材料,解决了当地环境污染问题,促进金属制品行业的可持续发展,同时可从重金属污泥中制备铅锌原料、氯化亚铁和次氯酸钠,有利于推广和普及。

1134

1134

0

0

本发明公开了一种含高铁、铅、锌的酸溶液制成工业用絮凝剂的方法,具体包括以下步骤:准备工序、废酸预处理、污泥预处理、废气收集、除铅锌反应,板框压滤以及储存封装工序,通过酸碱中和、氧化还原等一系列反应后,将废酸污泥内重金属离子分离出来,得到氯化亚铁絮凝剂产品,不仅可以实现工业固废中铁、铅、锌等元素的回收利用,实现了固废资源循环利用,且变废为宝的资源化产品符合行业标准、处置服务费与资源化产品形成多头收入,大大提升了企业的经济效益,具有很高的实用性,大大提升了该一种含高铁、铅、锌的酸溶液制成工业用絮凝剂的方法的使用功能性,保证其使用效果和使用效益,适合广泛推广。

1059

1059

0

0

本发明提供一种富氧燃烧器及富氧控制方法。富氧燃烧器包括由外向内依次同轴分布的外筒体、旋流结构体、中心燃气管和中心氧气管,所述外筒体连通到助燃空气风道,还包括一伸入到助燃空气风道内的预混氧气管,还包括控制系统以及控制所述预混氧气管和所述中心氧气管通断或调控管内流量大小的控制器件。通过旋流结构体有利于助燃空气和燃气的相互混合,能够强化有焰燃烧的燃气燃烧,缩短火焰长度;通过调控预混氧气管内和中心氧气管内纯氧流量及分配比例,含氧率在21%‑70%之间可调,能根据需求实时调节富氧程度,保证火焰温度,无需预热助燃空气即可实现高温燃烧,适用于超高温固废燃烧处理,有利于重金属固废无害化处理的应用和推广。

883

883

0

0

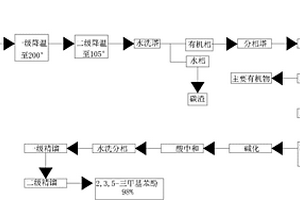

本发明提供了一种低含量2,3,5‑三甲基苯酚的富集纯化工艺,包括:富集过程:以裂解气为原料依次经过一级降温处理降温至200℃、二级降温处理降温至105℃、水洗分相、一级常压蒸馏、二级减压精馏和三级脱重精馏处理,制得所述2,3,5‑三甲基苯酚的含量达到50%以上的富集产物;纯化过程:以所述富集产物为原料依次经过碱化、酸中和、水洗分相、一级精馏和二级精馏处理,从富集产物中分离纯化得到含量高于98%的2,3,5‑三甲基苯酚;所述裂解气的主要包括0.68%的间甲酚、2.14%的异佛尔酮、91.26%的3,5‑二甲基苯酚、0.98%的3,4‑二甲基苯酚和0.63%的2,3,5‑三甲基苯酚,所述裂解气的温度为550‑600℃,压力为0.02‑0.05Mpa。本发明不但可以实现原固废焦油的减量化,还能回收副产品2,3,5‑三甲基苯酚提高经济效益。

1182

1182

0

0

本发明涉及一种非连续柔性仓体制作方法,是涉及大型仓储构筑物制造领域。从仓体构造而言,拆除局部仓体子圈可避免雨水侵入筒仓体内,以及可进一步降低造价。本发明制造的筒仓主要有以下两个优点:其一是造价非常低廉,与现有技术相比,其单位容积造价仅是现有筒仓造价的约二十分之一。正因为廉价,所以应用范围可大大扩展,特别适用于储存固废料,如:生活垃圾、秸秆、畜禽粪便、污泥、水葫芦、尾菜等……,它可以作为这些固废料的大型生物发酵仓。其二是能够适应不良地基。因为本发明仓体属柔性构造,即使地基产生较大不均匀沉降也不会损坏,比如本发明储存生活垃圾的大型筒仓可以建立在已经覆土封场的垃圾填埋场上,而不必另外占用良田。

1070

1070

0

0

一种类石墨相碳化氮负载硒催化材料的制备方法,涉及类石墨相碳化氮负载硒催化材料的制备技术领域。将硒粉、三聚氰胺和3‑二苯甲基‑1,2‑二硒戊环混合研磨后,在N2保护下煅烧,然后再研磨得到类石墨相碳化氮负载硒催化材料。本发明原料易得,反应条件温和、产物无需分离、反应易于操作、具有良好的安全性。本方法不需使用其他具有一定毒害的含硒试剂,而是直接使用纯度较高的硒粉;本方法使用三聚氰胺参与反应,固废少、腐蚀性低、绿色环保、符合环境友好原则,适合于工业生产。

1064

1064

0

0

本发明公开了一种改性钢渣吸附剂及其制备方法和应用,该改性钢渣吸附剂为聚乙烯亚胺修饰的钢渣的基底材料,基底材料表面带有多孔SiO2纳米疏水涂层,记为SiO2@PEIx‑Salg,其中PEI为聚乙烯亚胺,x为聚乙烯亚胺占钢渣的质量百分数,x=10‑30,Salg表示盐酸处理后的钢渣。本发明是对钢渣固废进行资源再利用,钢渣具备吸附剂的基本特点,采用碱性试剂和疏水SiO2纳米粒子对钢渣进行改性,可在制备具备抗水抗尘性能CO2吸附剂的同时,对钢渣固废进行资源化利用,实现以废治废的目的,同时具备环境保护和资源节约的意义。

1068

1068

0

0

本发明公开了一种基于钢渣砼的护提砌块及其生产装置,该护提砌块对固废砼石进行高效的回收利用,使用固废砼石、钢渣、碱渣、水泥、盐渣、黄砂、水制备得到的护提砌块,具有良好的抗压效果,根据GB28635‑2012测定,该基于钢渣砼的护提砌块的7d抗压强度为28.5‑31MPa;本发明的生产装置通过分离室内筛分筒的设计,可以将原料中大颗粒原料与小颗粒原料进行筛分,将大颗粒原料留在筛分筒内,方便小颗粒原料后续的混合以及压实,通过下罩体与上罩体的设计,上、下两侧同时对产生的灰尘进行抽取,有效减小原料处理时产生的灰尘,通过旋转辊与反复升降的升降壳的配合设计,可以对原料进行高效且持续的按压与混合。

789

789

0

0

本发明公开了一种新型轻质高强砂基透水砖及其制备方法,该透水砖按质量计由地聚物水泥100份、增强剂5~12份、增稠剂1~10份、高强陶砂350~650份、速凝剂1.5~3.5份、着色剂3~5份、减水剂0.5~3.0份和水15~20份组成,通过在搅拌机或混料机中多次充分混合搅拌后,置于制砖机中振动成型。本发明利用了钢渣、粉煤灰等大宗固废,解决了现有透水砖孔隙易堵塞、透水时效不佳、密度大的不足。本发明制备的透水砖的透水性能好、透水时效长、抗压强度高、密度较小,可广泛用于海绵城市等市政工程建设,提高了钢渣等大宗固废的利用附加值,保护了生态环境。

1262

1262

0

0

本发明公开了一种复合型污泥高温热解装置,包括高温旋转热解窑,且高温旋转热解窑的窑筒体包括依次连通的预热脱水段、烘干段、干燥段和热解段;窑筒体的内壁上倾斜设有扬料板,且窑筒体的前端和后端分别连接有废气中颗粒收集机构和粗颗粒收集机构;废气中颗粒收集机构的进料口与另设的岩屑污泥螺旋给料机连通,且其底部设有集灰箱;窑筒体的底部通过窑体钢带托辊设置在窑筒体支撑架上,且窑筒体底部与窑筒体支撑架之间设有动力机构。本发明提供的复合型污泥高温热解装置的干燥效率和固废污泥处理效率高,能取得彻底无害化的处理效果,且可避免产生二次污染,经济成本低。

1062

1062

0

0

本发明属于厨房设备领域,是一种厨余废水抽排餐厨垃圾处理设备,包括外壳组件、抽吸装置、粉碎装置、分离装置、电机组件、渣桶。本发明提供了一种既可抽吸炊具内废水、又可粉碎、分离废渣的厨房设备;该设备可通过自带的抽吸功能,清除锅内积水,并把含有菜叶、碎骨头等固废的废水送入设备,对固废进行粉碎,经粉碎后的废渣,连同废水一起进入分离装置,在高速旋转产生的离心力的作用下,水被甩出去并排出设备,废渣进入渣桶,等待收集处理;同时,设备可通入自来水,进行自清洗;设备在通入高温蒸汽后,蒸汽可对设备进行高温消毒,使设备始终保持干净卫生。

1101

1101

0

0

本发明公开了一种尾矿基装饰基板和尾矿基保温装饰一体板及其制造方法,尾矿基装饰基板包括尾矿基抗裂层、加强层、柔性尾矿基抗裂层和涂料层,所述加强层设置在尾矿基抗裂层的上表面上,所述柔性尾矿基抗裂层设置在加强层的上表面上,所述涂料层设置在所述柔性尾矿基抗裂层的上表面上。本发明具有很好的抗裂效果,充分利用了工业固废尾矿基,节省了能源,降低了资源的消耗,解决了工业固废对环境的污染,变废为宝,提高了其附价值。

798

798

0

0

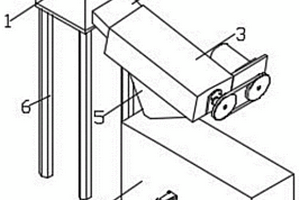

一种防跑偏纠正结构的智能输送带,属于固体废弃物处置与综合利用技术领域,包括输送带支撑平台、输送带本体和两个对称设置的防跑偏侧托辊组件,所述输送带本体设置在输送带支撑平台上;防跑偏侧托辊组件包括一组螺栓一、一组螺母一、支座、托辊一和托辊二,支座通过一组螺栓一和一组螺母一固定设置在输送带支撑平台的内壁上,托辊一和托辊二均设置在支座上,托辊一和托辊二的外壁和输送带本体靠近输送带支撑平台的边缘贴合。本实用新型的防跑偏纠正结构的智能输送带,大大提高了垃圾运输的速度和效率,防跑偏侧托辊组件也极大提高了垃圾在输送板上的稳定性,减少了垃圾漏料现象,具有结构紧凑、使用方便和运输效率高的优点。

北方有色为您提供最新的江苏有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!