全部

1187

1187

0

0

本发明公开了一种改性增强的抗菌型聚氨酯复合材料,其由以下重量份计的原料组成:聚氨酯90~100份,无机填料5~10份,石墨烯/TiO2清洁材料0.5~1份,多壁碳纳米管/纳米银抗菌材料0.5~1份,石墨烯量子点及多孔石墨烯,光稳定剂0.1~1份,偶联剂5~10份,流平剂0.1~2份,分散润滑剂1~6份和抗氧剂0.1~1份;其中,石墨烯/TiO2清洁材料与多壁碳纳米管/纳米银抗菌材料的重量份比为(2~3):(1~3),所述石墨烯量子点占聚氨酯的重量百分比为0.5~1%,所述多孔石墨烯占聚氨酯的重量百分比为0.5~2%。制得的所述热塑性聚氨酯复合材料具有良好的柔韧性和优异的力学性能,还具有优异自清洁及防污性能,进一步拓宽了3D打印的应用范围。

949

949

0

0

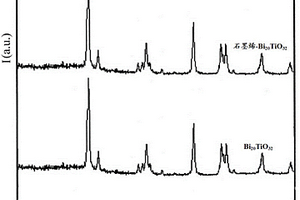

本发明公开一种石墨烯?钛酸铋复合材料的光催化剂,该光催化剂由如下步骤制备:取硝酸铋溶解到pH值为0~1.5的硝酸溶液中,配置第一混合溶液;取钛酸酯溶解于分子量较大的醇溶液,得到第二混合溶液;取第一混合溶液与第二混合溶液混合成第三混合溶液,使第三混合溶液中铋/钛的摩尔比为1 : 10~12,并在第三混合溶液中以100ml加入0.5~2g的石墨烯,搅拌2~4h,并将反应溶液置于水热反应釜反应,反应后用去离子水洗涤试样多次,真空干燥后在350℃~500℃进行高温热处理,获得光催化剂石墨烯?Bi20TiO32纳米复合材料。本发明具有优良的光催化性能及广泛的运用前景。

1014

1014

0

0

本发明公开了一种5VA级阻燃导电聚酮复合材料,其按重量份计由以下原料组分组成:聚酮树脂51.5~59份;阻燃剂18~25份;导电剂15~30份;抗氧剂0.3~0.6份;其它助剂0.1~0.4份。本发明通过对树脂熔体流动速率的限定,优选适合的POK树脂,同时针对现有磷系阻燃技术存在材料热变形温度较低或加工温度窄的不足,而对溴系阻燃体系的相容性和加工匹配性进行研究,同时对无卤阻燃剂进行对比筛选及复配验证,形成了具有特定种类及配比的阻燃体系,使得制备出的聚酮复合材料可达UL94‑5VA的优异阻燃特性。

1088

1088

0

0

一种充电桩CTI高灼热丝PBT复合材料,其由下述按照重量份数计算的组分组成:PBT树脂34.3~69.4份;阻燃剂10~20份;阻燃协效剂3~10份;增韧剂2~4份;热稳定剂0.3~1份;润滑剂0.3~0.7份;玻璃纤维15~30份;本发明针对现有阻燃PBT电子电器产品在250V或更高电压下形成漏电痕迹、850℃灼热丝易起燃的使用局限性,提供一种充电桩CTI高灼热丝PBT复合材料。

本发明涉及塑胶原料领域,具体涉及一种基于玄武岩纤维增强的高耐候性PP复合材料及其制备方法,基于玄武岩纤维增强的高耐候性PP复合材料,包括以下重量份数的组分,PP 60‑80份;玄武岩纤维12‑20份;主抗氧剂3‑6份;辅抗氧剂1‑3份;偶联剂1‑4份;相容剂1‑4份;阻燃剂2‑5份;阻燃协效剂1‑3份;光稳定剂0‑2份;耐热剂0‑2份;增塑剂0‑2份。本发明机械强度好、耐热性强、耐寒性强、耐候性好、不易老化、使用寿命长。

807

807

0

0

本发明公开了一种石墨烯复合材料医用热熔胶及其制备方法,所述医用热熔胶的原料包括:按预设比例配置基体树脂、增粘树脂、增塑剂、抗氧剂、石墨烯原料。所述方法包括以下步骤:在密闭反应器中按比例加入增塑剂和增粘树脂,氮气保护条件下加热,搅拌均匀后加入基体树脂和抗氧剂,持续搅拌形成稳定的粘稠流体后出料,得到第一混合物;将石墨烯原料粉碎成小颗粒,用纯化水配成石墨烯溶液,加入强酸、氧化剂、催化剂用密闭反应器氮气保护条件下加热,反应后的石墨烯衍生物调整pH、脱水,得到第二混合物;将第一混合物和第二混合物按比例混合,得到石墨烯复合材料热熔胶。本发明解决了现有医用热熔胶产品载药量不理想、易滋生细菌及引发过敏等问题。

1199

1199

0

0

本发明公开了一种改性纳米铜以及纳米铜‑环氧树脂复合材料及其制备方法,旨在提供一种介电性能、稳定性和分散性优异的改性纳米铜,具体来说,所述的改性纳米铜为表面包覆有二氧化硅的纳米铜,同时,本发明还提供含有该改性纳米铜的纳米铜‑环氧树脂复合材料及其制备方法。

1095

1095

0

0

本发明提供了一种钛基复合材料的制备方法,方法包括如下步骤:提供Ti粉以及SiC粉末;将Ti粉和SiC粉末混合,得到第一混合粉末;在氮气气氛下对第一混合粉末进行第一球磨,得到第二混合粉末,其中,第一球磨的工艺为:转速为500‑600r/min,时间为1‑2h;对第二混合粉末进行第一热处理,得到第三混合粉末;在氮气气氛下对第三混合粉末进行第二球磨,得到第四混合粉末,其中,第二球磨的工艺为:转速为500‑600r/min,时间为3‑4h;对第四混合粉末进行第二热处理,得到第五混合粉末;以及对第五混合粉末进行热压烧结。利用本发明的方法制造的钛基复合材料的硬度、压缩强度以及抗弯强度显著提高。

854

854

0

0

本发明公开了一种无卤阻燃PA6纳米复合材料,其是由以下质量份数的原料组成:40-60份的PA6、25-35份的玻纤、15-20份的无卤磷氮系复配纳米阻燃剂、2-4份的增韧剂、0.1-0.3份的抗氧剂,0.5-2份加工助剂;其中,所述的无卤磷氮系复配纳米阻燃剂是这样制备的:1)将尿素、甲醛、纳米蒙脱土、氢氧化钠置于反应釜中,加热并搅拌1-3h,2)将步骤1)制备得到的产物与三聚氰胺盐、硅烷偶联剂进行充分混合即可。本发明制备的PA6复合材料具有较好的阻燃性能,阻燃级别达到V0级别,同时也具有较好的力学性能。

1061

1061

0

0

本发明公开了一种石墨烯包覆纳米纯锗复合材料的制备方法,将锗粉与石墨粉或热处理的膨胀石墨采用介质阻挡放电等离子体辅助高能球磨法进行球磨;或者先将锗粉进行介质阻挡放电等离子体辅助高能球磨,然后将球磨后的锗粉与石墨粉或热处理的膨胀石墨混合后采用介质阻挡放电等离子体辅助高能球磨法进行球磨。通过以上工艺步骤制备出的复合材料结构为纳米的锗颗粒被单层或多层石墨烯网络所均匀包覆;由于锗的高容量、优秀的锂离子扩散速率和石墨烯的高强度、高比表面积、高导电性等,该复合结构材料作为锂离子电池负极材料表现出高容量、高倍率及优异的循环性能。本发明工艺简单,耗能少,产量高,且对环境友好。

932

932

0

0

本发明公开了一种高强度玄武岩增强PBN复合材料及其制备方法,该复合材料其组成按重量配比为:PBN树脂50-85%;玄武岩纤维10-45%;增韧剂3-5%;成核剂0.3-0.4%;偶联剂0.2-0.5%;其它助剂2-5%;上述各组分满足重量配比之和为100%。采用以上技术手段得到的玄武岩纤维增强PBN组合物,拉伸强度、弯曲强度、冲击强度和热变形温度比普通的玻璃纤维增强PBN组合物有明显提高,扩大了PBN增强材料的应用范围。

935

935

0

0

聚乳酸复合材料,其中,该材料是由聚乳酸、相容剂、植物纤维以及选 择性含有的助剂在使聚乳酸熔融的温度下混合而形成的产物,以所述聚乳 酸、相容剂、植物纤维以及选择性含有的助剂的总量为基准,聚乳酸的含量 为45-85重量%,植物纤维的含量为10-50重量%,相容剂的含量为1-10重 量%,助剂的含量为0-5重量%。由本发明的聚乳酸复合材料制得的制品, 不但在常温下的力学性能,包括材料的弯曲强度以及冲击强度得到了显著提 高,且该制品在低温下具有良好的韧性和冲击强度。

995

995

0

0

本发明公开了一种聚乙烯/碳黑导电热敏复合材料及制备方法。以质量份数计,该复合材料由如下组分组成:高密度聚乙烯10-30份,线型低密度聚乙烯40-60份,马来酸酐接枝聚乙烯5-15份,抗氧剂0.1-0.5份。制备时,将高密度聚乙烯、线型低密度聚乙烯、马来酸酐接枝聚乙烯、抗氧剂、加入开炼机中,130-160℃高温塑化5分钟,然后将碳黑加入到高温塑化的聚乙烯基料中混炼,温度为130-160℃,混炼时间为8-20MIN。本发明制备的热敏电阻材料碳黑分散均匀,操作过程简单;PTC性能好,室温电阻率低,与金属电极有很好的粘结性能,接触电阻小;而且由于材料较好的力学性能可以作为小尺寸电阻材料使用。

1188

1188

0

0

本发明公开了一种FRP复合材料无模造船方法,先将FRP制造成符合各种性能要求的FRP板材与型材,类似如船用钢板与船用槽钢。板材两边设计成“S”型暗扣接口。型材根据受力要求设计强力面,采用钢材造船的原理与方法,只需要简易造船平台,将FRP型材粘接成船体的纵横龙骨与结构,再用粘接法,铺接船体FRP外板。这样对FRP造船彻底消除对高质量模具的依赖。减少了投资,节省了成本。还因工艺的改变,大大拓展了FRP船舶的设计与建造空间。与建造钢质船舶一样,不受模具、场地、环境、气候等条件的限制。

995

995

0

0

公开了一种翼尖结构、机翼、飞行器和复合材料尖端结构,该翼尖结构为纤维预浸料成型结构,包括阴模成型的翼尖棱角,该翼尖棱角的端部包括由最外层纤维层和内层纤维层包夹的次外层纤维结构,其中该次外层纤维结构为流动纤维预浸料成型结构,其在固化成型过程中利用其流动性自适应地实现对翼尖棱角的端部的良好贴合,形成与成型阴模对应的良好表面特性,降低了翼尖棱角的端部出现缝隙或积胶的概率,提高了产品的结构可靠性。该飞行器包括该机翼,该机翼包括该翼尖结构,结构表面缺陷少,可靠性高,安全性好。该复合材料的表面质量良好,缺陷少,产品结构可靠性高。

1110

1110

0

0

本实用新型涉及复合材料模具领域,具体公开了一种航空航天用小型弯折复合材料零件成型装置,包括成型仓,所述成型仓的内侧壁设置有限位槽,所述成型仓的内部设置有第一成型模板,所述第一成型模板的一侧设置有第二成型模板,所述第一成型模板位于靠近所述第二成型模板的一端设置有连接卡块,所述第一成型模板及所述第二成型模板的下方位于所述成型仓的内部安装有固定底板。通过将第一成型模板和第二成型模板利用连接卡块和预留卡槽的卡接,来进行安装和拆卸,方便不同尺寸的零件的成型生产通过进水管向冷凝水管的内部注入冷却水,利用水对和上压模之间接触的原料进行降温处理,加速物件的成型速度。

841

841

0

0

本实用新型公开了一种高分子复合材料硅胶可穿戴制品,包括智能手环壳体,所述智能手环壳体上安装有智能手环本体,所述智能手环壳体内部安装有真空吸盘,且真空吸盘在智能手环壳体内部安装有若干个,所述智能手环壳体内部设有通过控制真空吸盘对智能手环本体进行固定或解除固定的调节装置,此高分子复合材料硅胶可穿戴制品,设置了便于对智能手环本体进行加固或解除固定的调节装置,智能手环本体放入智能手环壳体内部,真空吸盘对其进行提供吸力使其更加牢固,按动按压键带动山形杆在智能手环壳体内部进行运动,使其触碰到真空吸盘,将空气灌入真空吸盘内,从而对硅胶材料的智能手环壳体进行掰动,把内部的智能手环本体进行取出。

797

797

0

0

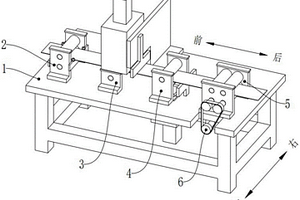

一种新型多金属复合材料及其开槽设备,具体地,一种开槽设备包括机架、矫直装置、第一开槽装置、第二开槽装置、输送装置和第一驱动装置;矫直装置、第一开槽装置、第二开槽装置和输送装置分别安装于机架,矫直装置包括矫直座、第一矫直辊、第二矫直辊和支撑板;两矫直座通过两支撑板相互连接,第一矫直辊的两端分别安装于两矫直座,第二矫直辊的两端分别安装于两矫直座。本实用新型根据上述内容提出一种新型多金属复合材料及其开槽设备,目的之一解决了现有技术的开槽设备的开槽质量低和开槽效率低的问题;目的之二解决了采用焊接方式加工的产品存在阻值合格率低、电极两端有压伤和塑封不满胶等不良现象的问题。

1204

1204

0

0

本实用新型涉及浇注模具领域,特别涉及一种尺寸可调的复合材料浇注成型模具,包括底板、侧板、固定夹,所述侧板设置有四个,每个所述侧板的外侧壁底部均分别设置有与自身等长的连接条,四个所述侧板垂直放置在所述底板上且相互之间围成一个尺寸可调的矩形框架,所述固定夹夹住所述连接条和所述底板以便将所述侧板固定在所述底板上。该浇注成型模具结构简单,可根据需要调整四个侧板之间围成的矩形框架的大小,进而实现浇注成型模具尺寸的可调,以便适应不同尺寸的复合材料的浇筑需要。

1153

1153

0

0

本实用新型公开了一种耐温性能好的碳纤维复合材料,包括材料本体,材料本体包括基底层,基底层的顶部通过环氧耐高温粘合剂粘接有第一耐温层,第一耐温层包括陶瓷复合层和树脂复合层,基底层的底部通过环氧耐高温粘合剂粘接有第二耐温层。本实用新型在基底层的顶部通过环氧耐高温粘合剂粘接有第一耐温层,第一耐温层包括的陶瓷复合和树脂复合层都具较好的耐温性能,在基底层的底部通过环氧耐高温粘合剂粘接有第二耐温层,第二耐温层包括的玻璃纤维层和高分子聚乙烯层都具较好的耐温性能,使材料本体达到了耐温性能好的目的,解决了现有的碳纤维复合材料不具备耐温性能好的功能,导致满足不了人们的使用需求的问题。

1193

1193

0

0

本实用新型公开了一种控制木塑复合材料混色流纹的生产装置,包括依次设置的锥形双螺杆挤出主机、流纹控制模块、成型模具、压花机、定型台、切割机,流纹控制模块连接有单螺杆挤出机。此生产装置通过分开加入木塑粒料和流纹色母料,有效解决了现有技术中两种物料同时加入时流纹色母料和木塑粒料在熔解塑化时互相干扰所造成的流速不稳定而出现的流纹效果不理想、流纹或有或无的现状;同时流纹色母料的加入量处于可控状态,自然地所生产的流纹效果也处于可控状态,制成的产品表面层次质感更明显、流纹分布更加地均匀。此实用新型用于木塑复合材料生产领域。

1062

1062

0

0

本实用新型属于复合材料模具制造技术领域,具体涉及一种复合材料快速成型抽芯滑块模压模具,包括底座,所述底座的内部开设有凹槽,所述凹槽的内部安装有下模具组件,所述底座的上方设置有升降装置,所述升降装置包括支撑架和液压杆,所述支撑架的一端与底座的侧面固定连接,所述液压杆与支撑架的顶部固定连接,所述液压杆的底端安装有上模具,所述上模具位于下模具组件的上方,所述上模具上设置有固定杆,本实用新型设置了位于上模具底端的固定杆,当上模具离开底座时,固定杆离开限位块,从而让下模具在第二弹簧的作用下将凹槽中的成品挤出凹槽,实现了固定杆控制设备下料的能力。

862

862

0

0

本实用新型公开了一种复合材料的耳机线控外壳组件,包括壳体,上筒和下筒的中间固定安装有固定环,固定环的一侧固定安装有连接杆,连接杆的一端固定安装有绕线轮,绕线轮中部的一侧固定安装有转杆,且转杆的一端贯穿固定环置于固定环的一侧,壳体的内部固定开设有内腔,内腔的内部固定安装有两个回复弹片,两个回复弹片的一侧均固定安装有耳机导线,壳体的表面固定安装有压紧板,本实用新型一种复合材料的耳机线控外壳组件,回复弹片一侧固定耳机导线,配合绕线轮和转杆,方便对两个耳机导线单独调节长度,且进行收纳,同时上筒和下筒相互配合对耳机本体进行收纳防护,携带时更加的方便。

778

778

0

0

本实用新型公开了一种用于非金属内胆复合材料气瓶生产装卡及检测连通装置,包括呈管状的本体,其上设有用于机械装置抓取定位的定位凸台和夹紧固定凹口、用于悬挂线定位的第一限位环、用于缠绕设备主轴夹具固定的夹具夹紧固定部、用于热熔设备夹具限位的第二限位环、用于连接气瓶阀座的工件连接螺纹,工件连接螺纹设置于本体的第一端部,其上设置有中部密封胶圈、底部密封胶圈、上部密封胶圈,本体上设置气密单向止回阀,气密单向止回阀穿过本体的管壁与沿本体轴向贯通的充气通道连通。本实用新型能够保证非金属内胆复合材料气瓶生产加工过程中的快速定位装卡和气瓶与供气、供水等检测设备的连通。

700

700

0

0

本实用新型公开一种采用纳米复合材料的污水处理装置,包括缺氧池、厌氧池、处理池、过滤池、第一泵体、第二泵体、第三泵体以及控制装置,所述第一泵体的进水管连通缺氧池,出水管连通厌氧池,所述第二泵体的进水管连通厌氧池,出水管连通处理池,所述第三泵体的进水管连通处理池,出水管连通过滤池,在所述缺氧池的中部水平设置有载体,所述载体内搭载有纳米复合材料,在所述厌氧池的中部水平设置有反渗透高分子纳米材料构成的过滤膜,所述第一泵体的出水管位于所述过滤膜的上方,在所述过滤池内设置有筛箱,在所述筛箱内设置有除磷纳米颗粒,其结构简单,污水处理能力强。

831

831

0

0

本实用新型公开了一种用于水泥混凝土路面的矩形复合材料传力杆,连接于具有板间横向接缝的水泥混凝土路面板之间,所述的传力杆采用高聚物复合材料,横截面呈矩形,矩形横截面长边的长度为28~38mm,短边的长度为18~26mm。本实用新型制作工艺简单、运输轻巧,且具有较好的耐腐蚀、耐高温性能,湿热收缩应力小,减小了传力杆和混凝土间的接触应力,不易造成传力杆与路面混凝土在表面接触的损坏,大大提高了结构的耐久性;在荷载作用下不容易移位,大大提高了结构的稳定性;具有较大的接触面积,与混凝土的结合性更好,比起圆形传力杆可以提高荷载的传递效果,具有巨大的商业前景和经济效益,可广泛应用于道路交通建设领域。

1116

1116

0

0

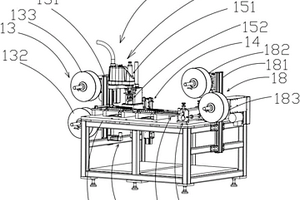

本实用新型涉及一种全自动复合材料贴合机,其包括机台、工作平台、送胶机构、送料机构、上料机构、检测机构、动力机构及收料机构,工作平台设置于机台,送胶机构设置于机台,并位于工作平台的一侧,送料机构设置于机台,并位于送胶机构的一侧,上料机构设置于机台,并位于送料机构的一侧,检测机构设置于机台,并位于上料机构的一侧,动力机构设置于机台,并对应工作平台,收料机构设置于机台,并位于动力机构的一侧。本实用新型的全自动复合材料贴合机结构简单,自动剥离胶带的离型纸,再将铜片置于胶带的预定位置,减少此种胶带的生产工序,提升企业的生产成本及降低工作人员的劳动强度。

1192

1192

0

0

本实用新型公开了一种具有辅助散热功能的复合材料电机外壳,包括外壳主体、环形吊圈、散热片,所述外壳主体上设置有铭牌,所述环形吊圈两侧均设置有安装板,所述环形吊圈一侧设置有轴一,所述轴一穿过所述安装板,且所述安装板上设置有卡销,此具有辅助散热功能的复合材料电机外壳,区别于现有技术,在实际使用过程中,通过推动铭牌移动,进而带动长板先顶动滑动体移动,从而带动卡销移动解除锁定,后顶动矩形体偏转,进而带动环形吊圈偏转收纳,从而避免拆除环形吊圈,同时方便快速的降低电机整体高度,较为便捷,同时铭牌完全遮盖并临时锁定环形吊圈同时暴露原有铭牌遮盖的散热片,进而保证外壳主体外表完整整洁,同时增加散热效率。

796

796

0

0

本实用新型公开了基于车载复合材料下壳组件的摄像头模组,包括安装板,安装板的一侧固定设有壳体,壳体的内部固定设有镜片,镜片的一侧固定设有环型气囊,环型气囊的内壁开设有多个出气口,环型气囊的一侧固定设有环型压板,环型压板的内壁设有弹性布,本实用新型基于车载复合材料下壳组件的摄像头模组,通过环型气囊、环型压板、弹性布和吹板的配合使用,在环型压板运动的过程中,对环型气囊挤压,环型气囊在挤压作用下通过出气口吹气,对镜片进行吹气干燥,同时在气流的作用下,带动吹板的运动,从而带动弹性布的运动,对镜片的表面擦拭清理,减小镜片表面水雾的粘附,保持了摄像头的清晰性,提高了摄像头的使用效果。

791

791

0

0

本发明提供一种聚烯烃中空复合材料,所述复合材料包括如下按重量份计算的组分:聚烯烃树脂50~80份;增韧剂3~15份;中空玻璃微球10~50份;偶联剂0.1~0.5份;填充剂0~20份;加工助剂0~2份;所述中空玻璃微球通过莫来石制备;所述中空玻璃微球的平均粒径大于等于30μm。所述横向收缩率为0.7%~0.3%,纵向收缩率为0.9%~0.4%,缩痕深度最大为1.3μm,最小为0.6μm。

中冶有色为您提供最新的广东有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日