全部

957

957

0

0

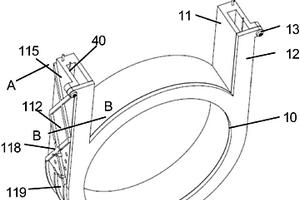

本发明公开了一种无压烧结碳化硅陶瓷研磨盘的制作方法,具体步骤包括:造粒粉的制备、增韧材料的加入、碳纤维编织体的浸渍处理、研磨盘坯体的预成型、研磨盘坯体的加工、研磨盘坯体的烧结、研磨盘的加工处理。本发明制得的研磨盘韧性好,径向强度高,可靠性好;本发明方法工艺简单、生产成本低、生产效率高,适于产业化制备高性能的碳化硅陶瓷研磨盘。

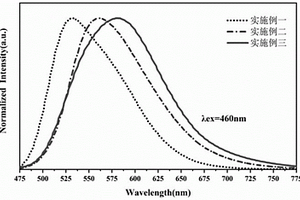

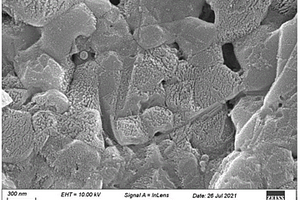

一种固态照明用高显色指数高热稳定性的荧光陶瓷及其制备方法,其化学式为(Gd1‑xCex)3(Ga1‑2yCaySiy)5O12,其中x为Ce3+掺杂Gd3+位的摩尔比,y为Ca2+和Si4+分别掺杂Ga3+位的摩尔比,0.002≤x≤0.02,0≤y≤0.4。制备方法:称取氧化钆、氧化镓、氧化铈、氧化钙和二氧化硅作为原料粉体,将原料粉体、球磨介质混合球磨干燥后过筛得到混合粉体,再经干压成型、冷等静压成型得到素坯;将素坯置于真空炉中烧结、空气中退火后抛光得到荧光陶瓷。本发明制备得到的陶瓷具有热稳定性高、显色指数高、热导率高的特点,该方法使用原料种类少,烧结温度低,能有效实现陶瓷发光亮度的提升。

1017

1017

0

0

一种钛/锆基储氢合金粉的制备方法,属于储氢合金材料领域。将海绵钛、海绵锆、锰铁合金块、钒铁合金块、稀土块等高纯颗粒原料氢化、高能破碎、脱氢、二次破碎,得到超细低氧的钛/锆基储氢合金粉末。本发明从源头控氧,并在氢化脱氢过程中严格控氧;制粉过程中,合金元素与Ti/Zr在高能破碎及脱氢过程中发生机械合金化及扩散,保证了成分均质化;提出以10μm以下的超细低氧钛/锆合金粉末作为钛/锆基储氢合金的原材料,避免了传统工艺用粗粉在反复充放氢过程中出现粉化、堵管等问题,大幅度提高储氢罐的使用寿命;此外,超细钛/锆基储氢合金粉末比表面积大,吸放氢动力学性能好,在后续使用中将大幅度缩短加氢时间,具有流程短,成本低等优点。

1132

1132

0

0

本发明提供了一种以Ti4O7为基底的表面刻蚀和氟化的阳极制备方法,该方法为:将亚氧化钛粉末烧结得到亚氧化钛电极,预处理后置于至磷酸和双氧水的混合液中刻蚀得到Ti4O7电极,再置于NaF溶液中,调pH至3.5,表面氟化,得到以Ti4O7为基底的表面刻蚀和氟化的阳极F/K‑Ti4O7电极。并将其应用于对氟苯尼考的降解。本发明亚氧化钛电极的改性提高了原始电极的析氧电位,改性亚氧化钛电极电活性区域增加,电极的电荷转移电阻减小,电极的·OH产量和产率明显提高,提高了电化学氧化能力。

1252

1252

0

0

本发明公开了一种粉末冶金新制作工艺,所述粉末配方由以下质量百分数的组分组成:一次还原铁粉50‑100目(10%‑30%)、200‑300目(40‑50)、500‑600目按(3‑10%);粉末冶金配方中的含铁量90%‑98%;本发明通过应用铁基材料,对铁基材料进行混料配比—压制‑‑用球化炉球化处理(温度1000‑1200);广泛应用于健身仓储机械工程制造的基础材料的应用。与现有铸造工艺相比,本发明的有益效果是:铁基材料的球化处理新工艺比传统的粉末冶金产品做的尺寸更大,应用更广泛,在使用烧结过程中用球化炉烧结,比传统行业更加高效环保,相比铸造省去大量的原材料消耗和机加工的费用以及能耗。

979

979

0

0

本发明公开了一种用于生产楔形劈刀的材料及其制备方法。用于生产楔形劈刀的材料按重量百分比计,成分组成为:基体碳化钨80%~95%,粘结相高熵合金5%~20%;其中,粘结相高熵合金包括Cr、Fe、Co、Ni、Al、Y元素。该材料的制备方法包括高熵合金制备,成分混合球磨、干燥制备碳化钨‑高熵合金粉末,喂料混炼、注塑,对所得坯料进行脱脂处理、烧结等工序。本发明制备的碳化钨‑高熵合金材料体系简单,只包含基体碳化钨和粘结相高熵合金,不需要添加晶粒生长抑制剂等材料。本发明的材料能够有效解决碳化钨‑钴硬质合金存在的问题,从而提高楔形劈刀的力学性能和耐磨损性能,延长楔形劈刀的使用寿命。

978

978

0

0

本发明公开了一种碳酸氢铵作造孔剂制备近球型孔隙多孔合金的方法;本发明针对目前广泛存在的利用碳酸氢铵作造孔剂制备的多孔合金的孔隙分布不均匀、孔隙形状和大小不规则的问题。在常规粉末冶金的基础上,首先通过对碳酸氢铵造孔颗粒进行预先筛分、球化造粒、再次筛分和低温干燥等处理,实现对碳酸氢铵颗粒形状的近球型控制;然后将处理的干燥近球型碳酸氢铵颗粒和合金粉末在密封瓶中短时间混合,将混合粉末在合适压力下冷压制成生胚;最后将生坯放入管式炉中进行烧结,得到多孔合金产物。本发明制备的多孔合金不但具有近球型均匀孔隙结构,而且制备工艺简单、成本低廉易于工业化生产。

838

838

0

0

一种短流程制备大尺寸钛合金螺旋桨的方法,属于大尺寸异形件制备领域。本发明优化设计螺旋桨的开模方式,以凝胶体系和钛粉末为原料,配制悬浮浆料,通过振动台保证坯体成形质量,并结合冷等静压成形进一步实现致密化,最终经脱胶烧结,获得高质量、高性能的大尺寸钛合金螺旋桨。本发明中,为了实现大尺寸钛合金螺旋桨的凝胶注模成形并保证坯体质量和烧结性能,采用上下开模方式结合振动台振动,保证坯体成形质量,同时为了减少坯体孔隙,通过冷等静压成形实现坯体的进一步致密化,最终有利于实现坯体的烧结致密化,保证其最终性能,并有利于控制坯体的烧结收缩变形,保证其成形质量。该方法制备工艺简单,成本低,可操作性强,适合生产大尺寸的复杂零部件。

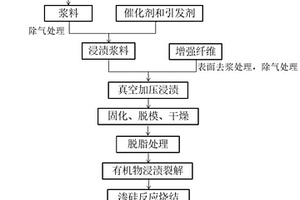

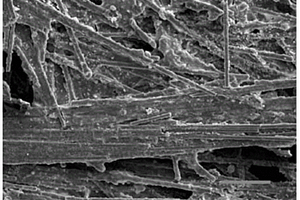

本发明提供了一种纤维增强碳化硅复合材料的制备方法,属于纤维增强碳化硅复合材料技术领域,采用真空加压浸渍辅助凝胶注模成型的方法,将碳化硅微粉分散到增强纤维内部,实现原位固化,素坯干燥脱脂后,采用有机物浸渍的方法,在多孔素坯内部引入碳源或碳化硅基体,最后渗硅烧结得到致密的纤维增强碳化硅复合材料。本发明还提供一种上述制备方法得到的纤维增强碳化硅复合材料。本发明的制备方法,将真空加压浸渍与凝胶注模成型的方法结合起来,能够实现碳化硅颗粒在增强纤维内部均匀、原位固化,相对其他制备方法,可以大大缩短生产周期;同时,采用有机物浸渍裂解的方法在多孔素坯中引入碳源或碳化硅基体,能够有效控制复合材料内部残硅量。

本发明公开具有平凹形结构薄膜的高显色性激光照明用荧光陶瓷及其制备方法,包含有,包含有,陶瓷本体,其化学组成为:(CexY1‑x)3Al5O12,其中,x的取值范围为:0.001≤x≤0.03,所述陶瓷本体的顶面上布置有平凸形隆起部;以及,薄膜层体,其覆盖于所述陶瓷本体的顶面,所述薄膜层体的底面上布置有与所述平凸形隆起部对应的平凹形凹陷部,所述平凹形凹陷部与所述平凸形隆起部相配合,并且,所述薄膜层体的内部分布有红色的荧光粉体。本发明的有益效果在于:能够有效地解决照明产品中由于蓝光空间分布不均匀导致光斑颜色不均匀的问题,薄膜掺杂的红色荧光粉能够改善使用YAG:Ce荧光材料红光成分不足导致的色温高显色性低等问题。

1205

1205

0

0

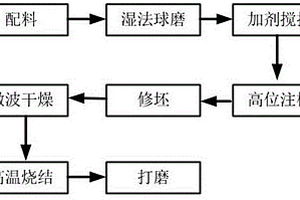

本发明属于陶瓷材料领域,具体涉及一种超大尺寸高铝瓷球及其制备方法。所述超大尺寸高铝瓷球的组分包括Al2O3粉、CaCO3粉、SrO2粉、高岭土,按照质量百分比计,所述Al2O3粉含量为90~96%,所述CaCO3粉含量为2~6%,所述SrO2粉含量为1~3%,所述高岭土含量为0.5~2%。超大尺寸高铝瓷球的制备方法包括球磨、加剂搅拌、高位注模成形、修坯、微波干燥、高温烧结、打磨。本发明制备工艺简单,对设备要求低,制备的高铝瓷球尺寸大,基体致密无孔洞,外观光洁,无斑点、气泡、粘损等缺陷,干燥及烧结过程中不易开裂,成品率高。

955

955

0

0

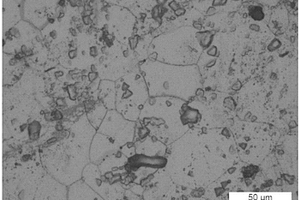

本发明公开了一种低成本高性能混晶结构WC‑Co硬质合金的制备方法,以偏钨酸铵、WC粉、石墨粉和钴粉为原料配制混合粉料;再加入去离子水;将混合料经球磨混料、添加成型剂、压制成型、脱脂并煅烧工序后,进行烧结,得到具有混晶结构的WC‑Co硬质合金。本发明制备的WC‑Co硬质合金硬度、抗弯强度和断裂韧性均较高,具有较好的综合力学性能。该制备方法工艺简单,对生产设备无特殊要求,生产成本较低,具有广阔的应用前景。

1047

1047

0

0

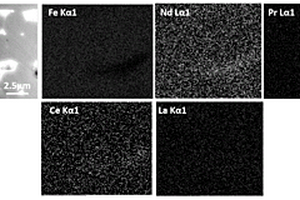

本发明涉及一种钕铁硼磁体矫顽力提高方法,其特点是,首先将钕铁硼磁体薄片放置到氩气保护仓内,将镝,铽或者镝铽合金粉末均匀的撒在钕铁硼磁体的表面,并采用快速加热的方式,使得钕铁硼磁体表面的粉末迅速加热固化成膜,之后将磁体送入真空炉内进行热处理,使重稀土元素沿晶界扩散至磁体内部,在不降低剩磁的前提下,显著提高磁体矫顽力;此方法的优点是重稀土材料利用率高,重稀土膜层纯度高,成膜速度快,利于批量化生产,且热处理后磁体矫顽力提高幅度大。

1200

1200

0

0

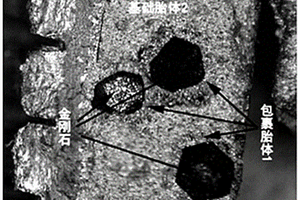

本发明提供了一种高把持力的镶嵌金刚石工具的制备方法,包括以下步骤:第一步,金刚石包裹:按配比取钎焊粉、金属粉和硬质材料粉末,混合均匀制成基体,采用金刚石制粒的方法,用混合好的粉料基体包裹金刚石;第二步,预烧结;第三步,制作基础胎体:按配比称取胎体金属粉料混合、制粒,再将胎体与第二步烧制后的金刚石按一定比例称取混合均匀,制粒形成基础胎体;第四步,冷压成型;第五步,烧结。本发明通过包裹层胎体能够获得优良的金刚石把持力,利用基础胎体调整自由度大,可调整获得不影响金刚石的把持力的不同物理性能胎体,最终得到高把持力的金刚石工具,工作时金刚石不易脱落,出刃高,便于提高金刚石工具的切割效率和使用寿命。

1250

1250

0

0

本发明公开了一种太阳能薄膜电池靶材的制备方法,包括以下步骤:1.原料准备:以纯度大于99.99%、平均粒径0.01-10微米的Cu2Se、In2Se3、Ga2Se3粉末作为靶材原料;2.制浆:将纯水、甲基丙烯酰胺单体、N-N’二甲基丙烯酰胺充分溶解组成预混液,以四甲基氢氧化氨做分散剂,加入靶材原料,搅拌制浆并经研磨后得到浆料;3.浇注脱水:将得到的浆料经浇注后,再将浆料进行抽真空脱水,得到中间产物;4.致密化处理:将得到的中间产物进行致密化处理,即得到一种太阳能薄膜电池靶材。本发明生产效率和成品率大大提高,所得的太阳能薄膜电池靶材密度高,且不受尺寸和形状的约束。且合成过程简单易操作,成本低。

949

949

0

0

本发明公开了一种锌铝钛钴复合添加的烧结钕铁硼磁体及其制备方法。所述磁体组分为(RExFe100-x-y-zCoyBz)100-u(Zn100-a-bAlaTib)u,RE为稀土元素Nd和Pr,采用双合金法制备,主合金为RExFe100-x-y-zCoyBz,辅合金为Zn100-a-bAlaTib。本发明的制备工艺中主合金RExFe100-x-y-zCoyBz历经熔炼、速凝甩带、氢破碎、气流磨,制得主合金粉末;辅合金Zn100-a-bAlaTib历经熔炼、铸锭、机械破碎、球磨,制得辅合金粉末。后经主辅粉料混合、取向成型、烧结、后处理等过程制备出永磁材料。本发明制备工艺简单,容易实现大规模的工业化生产,制造出的烧结磁体在不降低剩磁、最大磁能积的基础上,有效提高了磁体的矫顽力。

1135

1135

0

0

一种扩散烧结与粉末轧制制备Fe‑6.5%Si带材的方法,本发明选取还原Fe粉与水雾化Fe粉,按照4:6~6:4的比例混合,再添加Si含量为50~70%的高纯硅铁粉,形成Fe‑4.5~6.7%Si混合粉。通过粉末轧制形成多孔板坯,再在1050~1150℃进行真空或还原气氛保护烧结,使Fe粉颗粒实现不完全连接,而Si与Fe实现部分合金化,形成多孔、具有可压缩性的未完全合金化的高硅钢坯料,经多次冷轧、不完全烧结,最后在1260~1340℃烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚,密度7.34~7.50g/cm3的高硅钢带材。

本发明公开了一种MAX相增强镍基高温润滑复合材料的制备方法及其应用,将Ti粉、Si粉和TiC粉进行机械混合,用粉末冶金的方法制备出疏松的块体Ti3SiC2陶瓷,然后对制备的疏松块体Ti3SiC2陶瓷进行破碎和球磨处理,获得Ti3SiC2陶瓷粉末;随后将筛后的Ti3SiC2粉末与NiAl粉末进行机械混合,压坯成型,最后通过热压烧结制备出块体NiAl‑Ti3SiC2复合材料,块体NiAl‑Ti3SiC2复合材料中NiAl和Ti3SiC2的相含量分别为60~90%和10~40%。本发明采用粉末冶金的方法制备NiAl复合高温润滑材料,在复合材料中热压烧结合成自润滑性能优于石墨和MoS2的Ti3Si2C相陶瓷,同时由于NiAl合金具有优异的耐腐蚀和耐磨损性能,并且具有良好的结合性,因此选择NiAl合金粉为复合材料的基体。

749

749

0

0

一种高硅钢薄带材的粉末温轧制造方法,本发明采用还原Fe粉,Si含量为70~80%的高纯硅铁粉,形成Fe‑4.5~6.7%Si混合粉体,利用复合成形剂在混合过程中将高纯硅铁粉粘附到还原铁粉表面或填充铁粉的孔隙中,在125~150℃实施粉末温轧成形,制备出板坯,将粉末温轧板坯在1070~1170℃进行真空或还原气氛保护烧结,使Fe与Si实现部分合金化,形成多孔、具有可压缩性的未完全合金化的高硅钢坯料。后续通过多次冷轧、烧结,最后在1260~1340℃真空或还原气氛保护烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚、密度7.32~7.42g/cm3的高硅钢带材。

1135

1135

0

0

本发明公开了一种水泵高分子超滑节能陶瓷涂层材料及使用方法,该水泵高分子超滑节能陶瓷涂层材料包括底层涂料和面层涂料,所述底层涂料包括酚醛树脂40%‑60%、氧化铝粉10%‑20%、氧化锌粉10%‑15%和共晶粉8%‑15%,所述面层涂料包括石墨烯结构二硫化钼20%‑40%、碳化硅细粉30%‑50%、成膜助剂10%‑15%和固化剂8%‑12%,本发明提供的一种水泵高分子超滑节能陶瓷涂层材料及使用方法,通过采用底层涂料和面层涂料两种结构涂层,可以改善和水泵壳体表面的附着性能,减少剥落损坏,提高使用稳定性,并且采用细小粉末混合的的材料,结合真空固化和热烧结固化的放置分别进行涂布,能够保证涂层的结构强度和性能,提高抗冲击能力,进而保证超滑效果,实现节能,利于使用和推广。

1206

1206

0

0

本发明提供一种籽晶托及其制备方法,涉及晶体制备技术领域。一种籽晶托,包括相互连接的底座和夹持组件,底座与夹持组件共同限定形成用于夹持籽晶的籽晶夹持槽。籽晶固定后位于底座与夹持组件之间,且籽晶远离底座的一侧能与夹持组件共同限定形成空腔。籽晶靠近底座的一侧能从底座露出以供晶体生长。由于籽晶与籽晶托的直接接触面积较小,籽晶也不与坩埚直接接触,使得获得的晶体各部分质量更为均一,获得的晶体的开裂几率更小。一种籽晶托的制备方法,包括:对表面带有二氧化硅的底座、夹持组件依次进行表面活化处理、亲水处理。表面活化处理的功率为60‑100w,氧气流量为60‑100ml/min,活化时间为20‑40分钟。

901

901

0

0

本发明公开了一种长寿命低熔点金属合金导热材料,该材料由质量百分比计的以下组分制备而成:In 40‑55份;Sn 15‑35份;Bi 4.76‑8.26份;Ga 1‑5份;Zn 0.8‑1.5份;Cr 0.01‑1份。本发明所得合金材料的熔点为47‑61摄氏度,具有熔点低、导热效率好、耐磨性能好的优点。

903

903

0

0

本发明属于稀土永磁材料技术领域,具体涉及一种用于高丰度稀土永磁体的扩散源和高丰度稀土永磁体及其制备方法。本发明选择不含重稀土的PrNd基的合金化合物醇溶液为扩散源,化合物成分为REa(MxCo1‑x)100‑a,其中RE为Pr、Nd二者中的一种或多种,M为Cu、Al、Ga中的一种或多种,60≤a≤90,60≤x≤95。本发明通过合适的扩散工艺及热处理工艺,对价格低廉的富La/Ce/Y的高丰度稀土永磁体主体进行晶界扩散处理,实现主相晶粒表层的磁硬化以及晶界结构的优化,制得具有高剩磁和高矫顽力的高丰度稀土永磁体,实现了稀土原材料的高效利用。

1116

1116

0

0

本发明公开了一种高氮硅钛合金及其制备方法,该高氮硅钛合金的化学组成以质量%计,氮为10~35%,锰为0.1~20%,硅为20~50%,铝为0.5~15%,钛为1~30%,铁为5~35%,钒为0.2~12%,硫≤0.15%,磷≤0.15%。本发明的高氮硅钛合金的熔点在1450~1500℃之间,熔点低,密度在3.3~6.3t/m3之间,氮在钢中吸收率超过75%,钢中氮控制命中率可达100%,节约钢铁生产成本10~90元/吨,且本发明的制备方法简单,能广泛用于钢铁冶金领域冶炼含氮钢,具有广阔的应用前景。

776

776

0

0

本发明涉及一种太阳光全波段TiO2/VS4光催化剂的制备方法,本发明方法制得的光催化剂牢固附着在铝基片上,可方便回收并循环使用,克服了传统的粉体光催化剂回收困难的问题;该光催化剂是纳米VS4包覆TiO2纳米线阵列结构,可以抑制光生电子‑空穴的快速复合,提高光催化效率;同时综合TiO2具有优异的紫外光催化效果和VS4具有优异的可见与近红外光催化效果,使纳米阵列最大限度的利用从紫外光到近红外光的太阳光全波段进行光催化,对于促进自然太阳光光催化技术应用,缓解能源危机以及加强环境治理具有重要的意义。

1250

1250

0

0

本发明公开了一种色谱柱加热装置,包括容器、用于加热容器的加热元件、用于测量容器内部温度的测温元件,还包括冷却对流系统以加快整个装置的降温速度,该容器外设置有外部保温材料以降低装置加热所需功耗。进一步,该装置包括用高热导率的绝缘材料加工出的加热容器,加热丝和铂电阻丝温度传感器。该加热容器包括至少两个部分,打开后可以对色谱柱进行操作。加热丝埋在容器内部对整个装置进行加热。一定长度的铂电阻丝缠绕在色谱柱中端,用来测量色谱柱的平均温度。该色谱柱加热装置具有尺寸小,功耗低,加热快速,温度分布均匀等特点。

887

887

0

0

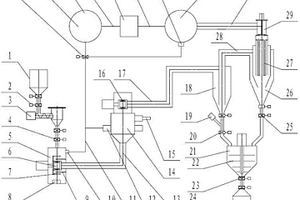

本发明公开了一种无底料气流磨制粉设备,包含加料装置、第一磨室、第一分选轮、第二磨室、第二分选轮、旋风收集器;所述的加料装置设置在第一磨室的上部,加料装置与第一磨室相连,第一磨室内设置有喷嘴和与合金片发生撞击的撞击板,在第一磨室还设置有带叶片的第一分选轮;分选轮的排气口与第二磨室底部的接管相连;第二磨室的侧壁上设置有喷嘴,所述的喷嘴2个以上;第二磨室的上部设置有带叶片的第二分选轮,第二分选轮的排气口与旋风收集器的进气口通过管路相连;本发明还公开了无底料气流磨制粉方法和采用本发明设备制造钕铁硼稀土永磁体的方法。

959

959

0

0

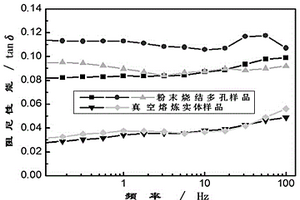

本发明公开了一种粉末冶金多孔锰铜阻尼材料及其制备方法,元素质量百分含量为Cu:15.0~25.0,Ni:2.0~8.0,Fe:1.0~3.0,C、S、P的含量小于0.01,Si的含量小于0.02,余量为Mn。先将纯度和粒度符合要求的原料按配比混合,再将混好的粉料压制成所需尺寸的压坯;在600~700℃进行0.5~1小时的保温,升温至900~950℃保温1~3小时,得到孔隙率高达30~42%的锰铜合金。再在800~860℃下保温0.5~1小时后,快冷至室温,然后在350~460℃下保温6~12小时。本发明合金在室温条件下,0~100Hz频率阻尼能力tanδ达0.08以上,具有良好的力学性能。

1205

1205

0

0

本发明的一种利用钕铁硼气流磨尾料制备钕铁硼磁钢的方法有效地利用了钕铁硼气流磨尾料,利用气流磨尾料制备性能合格的钕铁硼磁钢,提高了原材料的成材料率,降低了生产成本,节约了资源,能为相关生产单位创造良好的经济效益。

一种碳纳米管改性碳纤维增强SiBCN陶瓷复合材料的制备方法及应用,涉及一种SiBCN陶瓷复合材料的制备方法及应用。本发明是要解决现有碳纤维与SiBCN陶瓷复合材料中存在碳纤维与SiBCN陶瓷之间的力学性能较差的问题。方法:一、对碳纤维表面进行氧化处理,得到氧化处理的碳纤维;二、碳纤维表面催化剂的附着;三、碳纳米管改性碳纤维增强体的制备;四、碳纳米管改性碳纤维增强SiBCN陶瓷先驱体的制备;五、碳纳米管改性碳纤维增强SiBCN陶瓷复合材料的制备。本发明制备的复合材料的界面剪切强度可达到61.99~68.01MPa。用于陶瓷材料领域。

北方有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!