全部

1127

1127

0

0

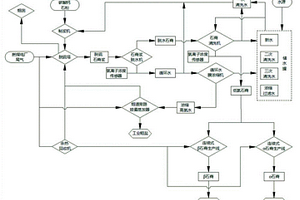

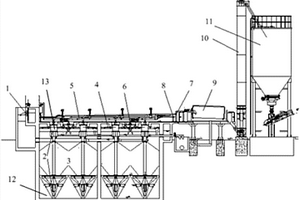

一种燃煤电厂脱硫石膏增值、脱硫废水零排放综合处理设备,通过在燃煤电厂原有脱硫设备及工艺的基础上,增加检测、控制循环水氯离子含量的设备,结合废水旁路烟道蒸发系统,对脱硫设备及工艺进行改造优化,实现原有高氯脱硫石膏转化为低氯脱硫石膏;同时增加连续α石膏、β石膏加工生产线,将低氯脱硫石膏加工成高价值节能环保型建筑材料产品;通过销售高价值石膏产品获得高额经济收益,再以高额经济收益反哺脱硫废水的处理,实现燃煤电厂脱硫废物的零排放,同时使燃煤电厂获得高额经济回报;因此从根本上解决了现有燃煤电厂脱硫废水处理难以兼顾环保目标与成本的“顽疾”,使燃煤火力发电行业实现环保与经济效益良性循环和可持续发展。

961

961

0

0

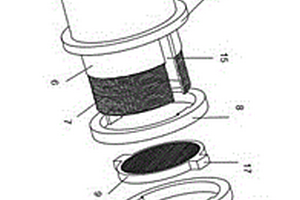

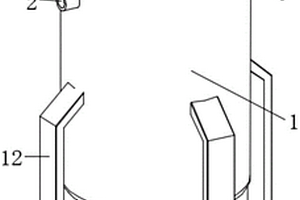

本实用新型公开了一种三元正极材料生产用的废水处理管,属于三元正极材料生产技术领域。一种三元正极材料生产用的废水处理管,包括管道主体,管道主体包括外侧的塑钢层和内侧的基层;管道主体右端设置有限位凸起,限位凸起右侧设置有插接环起,插接环起外侧从左至右依次套设有密封圈A、密封圈B、锁紧环以及密封圈C,并在插接环起内侧相对密封圈A和密封圈B之间的位置嵌设过滤环。本实用新型通过对现有金属材质的三元正极材料生产用的废水处理管内部结构进行合理改进,使得废水处理管不仅耐碱腐蚀,也具有良好的韧性,有利于增强管道的刚性,且插接环起及其外侧连接结构的设计,便于对过滤环的安装以及拆卸。

829

829

0

0

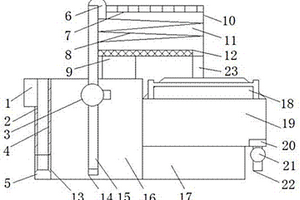

本实用新型公开了桥梁施工用废水处理装置,包括泥沙收集框,所述泥沙收集框内壁连接有过滤网,所述过滤网一侧设置有废水进口,所述泥沙收集框底部安装有导轨,所述导轨下方固定有升降柱,所述升降柱设在沉淀池一侧,所述沉淀池内连接有水管。本实用新型通过泥沙收集框和过滤网方便将废水中的泥沙进行初步过滤,导轨和升降柱便于将泥沙收集框从沉淀池内取出进行清理,水泵将废水从沉淀池输送进杀菌消毒池,在滤膜作用下进一步分离过滤水中的杂质,导流槽使得紫外线杀菌灯和紫外线消毒灯进行充分有效的杀菌消毒,在滤芯完成最后一道过滤后,由油水分离器将水液分至酸碱中和池,结构合理,适合广泛推广。

1207

1207

0

0

本发明涉及一种净化含苯酚废水净水剂的制造方法,还涉及它的使用方法。一种净化含苯酚废水净水剂的制造方法,其特征是:将活性炭用置入含硫酸亚铁的饱和溶液中浸泡5—10分钟后取出,或者将表面潮湿的活性炭外部粘上粉末状的硫酸亚铁。使用本净水剂处理含苯废水的使用方法,是将上述净水剂均匀撒入废水中、搅拌、沉淀即可。这样的含苯酚废水净水剂具有制造溶液,成本低、使用方便的效果。使用方法具有操作简单、可以净化去除水中含有60%的苯酚,可以为下一步净化节省成本。

965

965

0

0

本发明公开了一种用于废水处理三维多孔炭基材料的制备方法,涉及水处理用电极技术领域,由以下重量百分比原料制成:10‑90%活性炭粉、10%‑90%石墨粉、1‑10%过渡金属盐、粘结剂5‑15%、造孔剂5‑30%。该用于废水处理三维多孔炭基材料的制备方法,通过选择合适的物料的配方,筛选出最佳活性炭与石墨比例来制备出三维多孔炭基电极,可实现所制备的三维多孔炭材料具有较高的比表面积,丰富的活性位点,提高了电极的电催化活性,在电氧化处理难降解有机废水中,提高了有机物的去除率和降解效率,克服了电氧化处理有机废水能耗高,效率低,同时解决了电极造价昂贵,且易造成二次污染等问题。

902

902

0

0

本实用新型公开了一种高度废水臭氧处理装置,包括曝气桶和曝气机构;曝气桶:其外弧面上端的进水口处设有进水管,曝气桶底面的排水口处设有排水管,排水管的内部串联有管阀,曝气桶上表面的通孔内通过轴承转动连接有转筒,转筒的内部转动连接有注气管,曝气桶上表面右侧的排气口处设有排气管;曝气机构:设置于转筒的外弧面与注气管的外弧面之间,曝气机构位于曝气桶的内部;其中:所述曝气机构包括通气口和曝气板,所述通气口均匀分布于注气管的外弧面;该高度废水臭氧处理装置,采用动静结合的方式对废水进行双重曝气,并产生两个方向的离心搅拌作用,使废水与臭氧充分反应,曝气效果好。

773

773

0

0

本发明公开了石油化工领域的一种利用烟气低温废热处理含盐废水的方法,该缓蚀剂由下述组分组成:其特征在于,由下述步骤组成:1)吸收剂溶液完成吸收剂溶液循环;2)冷剂蒸汽完成了冷剂循环;3)完成高温烟气换热循环;4)成低温烟气换热循环;5)所述热媒水完成热媒水循环。本发明一种利用烟气低温废热处理含盐废水的方法,把排烟中的高温热量用作为驱动热源,采用吸收式换热技术,实现烟气热量从低温向中温热媒水的传递,使中温热媒水温度适合低温蒸发含盐废水工艺。与烟气与热媒水直接换热相比,采用本发明可以多回收50%的烟气热量,用于低温蒸发含盐废水的需要,实现含盐废水零排放。

1055

1055

0

0

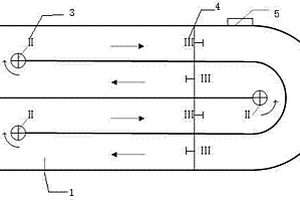

本发明属于造纸废水处理领域,公开了一种采用改良型卡鲁塞尔氧化沟处理制浆造纸中段废水工艺。该工艺将卡鲁塞尔氧化沟一端的圆弧形结构改为矩形结构,使进入氧化沟的中段废水经直线型廊道流入矩形弯道,与沟体产生垂直冲撞,形成富氧混合区域;并在氧化沟矩形弯道内安装曝气机,氧化沟廊道内安装潜水式推流器。该工艺改变了氧化沟内混合液的流态,形成富氧混合区域,增加了废水的混合效果。在同等能耗的情况下,本发明改良型卡鲁塞尔氧化沟对废水化学耗氧量的去除率可达86-95%,与传统的卡鲁塞尔氧化沟相比化学耗氧量去除率提高10-20%,提高了生物处理过程中污染物的去除率,能更好的满足制浆造纸废水的排放标准。

1135

1135

0

0

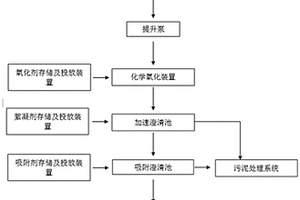

本发明提供一种橡胶助剂M生产废水的生物前处理系统,包括:依次相连通的调节池、提升泵、化学氧化装置、加速澄清池、吸附澄清池、清水池;还包括用于向化学氧化装置内投加氧化剂的氧化剂存储及投加装置,用于向吸附澄清池内投加吸附剂的吸附剂存储及投加装置;将进入生化系统的橡胶助剂M生产废水BOD/COD比值显著提高,废水生化性极大改善,并能长久保持稳定运行,保证了生化处理的可靠运行。设置化学氧化装置,使用简单、稳定、效果好的特点,极大提高废水处理效率。

814

814

0

0

本实用新型提供了一种大规模难生化废水活性炭吸附及饱和炭就地再生系统,涉及活性炭应用及再生技术领域。包括多个吸附池,每个吸附池包括多个吸附组,每个吸附组包括:进水装置、气泵、洗炭装置、提炭装置、转换器和投炭装置及多个吸附单元,每个吸附单元装有煤质颗粒活性炭及PP材质的吸附器。池上有出水槽及三角堰,每组一个配水用电动堰门,污水经进水管及吸附器底部的布水器,由下向上通过活性炭床处理后从吸附池上部三角堰槽排出。吸附过程中,通过吸附器底部的空气泵将脏炭提到吸附器顶部的洗炭器,清洗后靠自重返回炭床,废水自废水管排至废水井。活性炭饱和后,利用空气泵通过转换器提出,送至微滤机,脱水后经斗提机提升入饱和炭料仓。

1089

1089

0

0

本发明公开了一种中高浓度煤气化含氟废水的深度处理方法。首先将煤气化含氟废水输入一级反应池进行反应和絮凝,所得废水自流至一级沉淀池进行固液分离,分离后得到上清液和含磁污泥;所得上清液自流至二级反应池进行反应和絮凝,絮凝后所得废水自流至二级沉淀池进行固液分离,得到上清液和含磁污泥;所得上清液溢流至外排池收集,再外排至循环水系统重复利用;两部分所得含磁污泥分别经一级磁回收系统和二级磁回收系统处理后,分别返回一级反应池、二级反应池进行循环利用;脱磁后的两股污泥进行脱水处理,所得滤液送入一级反应池循环处理,所得滤饼用于墙体材料。本发明操作简单、处理效果好、处理效率高。

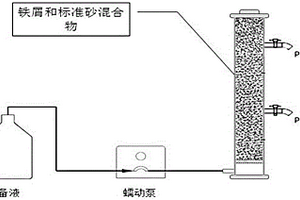

本发明公开了一种利用铁屑反应床处理复合重金属‑EDTA络合废水的方法,将处理后的废弃铁屑和处理后的标准砂以质量比2:1的比例混合均匀后填充、固定在柱形反应器中形成反应床,将复合重金属‑EDTA络合废水通过反应床以实现复合重金属‑EDTA络合废水中铜‑EDTA螯合离子和铬‑EDTA螯合离子的去除,其中铜‑EDTA螯合离子和铬‑EDTA螯合离子的去除率达到97%以上。本发明工艺简单且成本低廉,能够大批量去除废水中重金属‑EDTA螯合离子且性能优越。

1155

1155

0

0

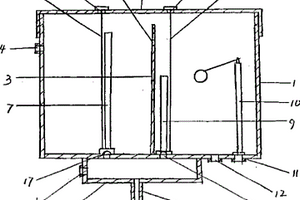

本实用新型是一种自来水及废水利用水箱,可有效解决废水利用、节约用水和水资源充分利用的问题,其结构是箱体上部有上盖,下部有储水斗,自来水进水口上装有进水控制装置,储水斗上部的箱体底部有废水排水口及自来水排水口,其上有排水控制装置,两排水口间在箱体底部内有隔板,将箱体内部分隔成废水水箱及自来水箱两部分,废水水箱侧壁上有废水进口,隔板顶部有通道,本实用新型结构新颖独特,废水自来水两用,安装使用方便,充分利用废水和水资源,节约用水,推广使用,利国利民。

1147

1147

0

0

本实用新型公开了一种黄姜皂素废水微电解塔,包括罐体,还包括从所述罐体下侧伸入内侧且靠近顶部的注水机构,所述注水机构下侧设置有用于对落下废水进行微电解的分解机构,以及设置在所述分解机构下侧的用于对落下废水进行充分扩散的曝气机构。本实用新型通过注水机构的进水管连通泵体,将废水抽送入罐体顶部的分淋盘内通过分度槽落下,然后进入分解机构的支撑盘间的扇形分解框或呈层状设置的环形分解框,同时在曝气机构的进气管连通的气源作用下,将气体通过环形管、支管上的气孔向上流动,对落下的废水进行扩散雾化,使废水充分与扇形分解框或环形分解框内的铁屑进行反应,提高了废水处理的效率,降低了成本。

718

718

0

0

本发明公开了一种催化湿式氧化法处理有机废水的方法,该方法包括以下步骤:1)将秸秆粉碎成颗粒状,并将粉碎后的秸秆加入至有机废水中形成混合物,加热所述混合物至温度为160~190℃,使秸秆充分碳化后原位形成催化剂;2)在催化剂溶液中通入氧气,升高反应温度为220~220℃,反应压力为2~2.5MPa,有机废水在秸秆碳化形成的催化剂作用下发生催化氧化反应,有机废水得到氧化降解;本发明充分利用了催化湿式氧化反应所需的高温条件,利用秸秆原位生成高效的水热碳或水热碳化物催化剂,并利用该催化剂催化有机物发生湿式氧化反应,解决了购买活性炭或其他催化剂的高成本问题,实现了有机废弃物秸秆的资源化利用,具有较高的经济效益和环境效益。

981

981

0

0

本发明公开了一种回收废水中金属离子并制备锂离子电池负极材料的方法,本方法采用有机复合调控剂、颗粒尺寸调整剂,得到金属复合物悬浮液,再向该溶液中加入表面活性剂,充分混合均匀,进行浮选分离;浮选泡沫产品经干燥、细磨、焙烧,得到具有中空多孔的活性物质,即得锂离子电池负极材料。本发明所述方法不仅实现了废水中金属离子的脱除,并且以废水中金属离子为来源制备出了电化学性能优良的电池负极材料,实现了废水中金属离子的资源化利用。

822

822

0

0

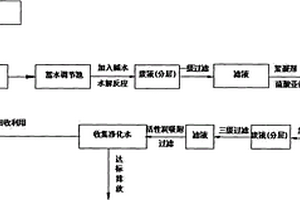

本发明公开了一种H酸生产废水处理工艺,包括如下步骤:将H酸废水先加入碱水进行水解反应,然后进行一级过滤,向过滤后滤液加入絮凝剂和硫酸亚铁进行混凝沉淀反应,反应后进行二级过滤,过滤后滤液再次加入碱水,将pH调到11以上,再进行三级过滤,过滤后滤液用活性炭吸附过滤可得净化水;本发明工艺路线短、处理效率高、操作简单、劳动强度小、工作效率高,不仅可以将H酸废水进行合理处理以进行回用,且解决了H酸重污染废水的达标排放问题,实现了资源化回收利用。

1114

1114

0

0

一种克林霉素碱性废水的集成处理工艺,属于废水处理技术领域,其步骤包括:某工段产生的克林霉素碱性废水先进行Fe2+/K2S2O8氧化预处理,再进入两级分离内循环厌氧反应器和多级A/O反应器进行生物处理。本发明提供的处理方法合理集成了Fe2+/K2S2O8氧化技术、两级分离内循环厌氧反应器和多级A/O反应器的优点,经处理后废水COD去除率能达到99%以上,氨氮去除率达到95%以上,总氮去除率也达到90%以上,同时还能够产生有经济价值的沼气产品,该集成技术具有药剂投加量小,抗冲击负荷能力强,系统运行成本低,运行稳定等特点。

1119

1119

0

0

本发明涉及一种经生化处理后的焦化废水深度处理的方法,所述方法包括以下步骤:(1)使用硫酸将经过生化处理的二沉池废水的pH值调节至3‑5,向其中加入亚铁盐和H2O2,进行Fenton反应,反应完毕后进行过滤;(2)使用碱将步骤(1)获得的滤液的pH值调节至6‑7,加入絮凝剂,停留0~30min后加入助凝剂,充分沉淀后进行过滤;(3)向步骤(2)获得的滤液中加入过氧化氢酶,反应30min,排水。采用本发明所述方法对焦化废水进行深度处理,可以使出水色度达标,除去残留的H2O2后,COD降低至100mg/L以下,达到排放标准。并且相较于传统废水处理方法,本发明的方法综合成本明显降低。

928

928

0

0

本发明涉及一种混合式焦化废水处理方法及装置,焦化废水进入芬顿氧化反应器内,在芬顿试剂的作用下进行氧化反应,随后进入混凝沉淀反应器,投加混凝剂与助凝剂去除氧化后的沉淀,污泥沉淀后排出,上清液进入光催化氧化反应器,在催化剂的作用下对焦化废水进入光催化,最后焦化废水达标排放。本发明的焦化废水处理工艺,使用效果好,能够有效的降低焦化废水中的COD、氨氮、其他有机污染物等,而且操作简单,容易控制、处理效果好、反应效率高,具有较强的可行性。

863

863

0

0

一种新型退浆废水处理剂生产新工艺,这种新型退浆废水处理剂新工艺技术,其特点是,本品含有聚合氯化铝、三氧化二铝、七水硫酸镁和十八烷基三甲溴化铵等带正电的多核配位物,对废水中的胶体颗粒会产生电中和、脱稳作用。又由于二氧化硅和硅酸钠等硅系化合物内部的单斜晶格和内部电荷不平衡所形成的微孔,对废水中的有机物具有很强的吸附作用,而硼系化合物硼酸和脱乙酸几丁质则是PVA的优良螯合剂、电中和、脱稳、吸附架桥、黏附卷扫,会产生良好的絮凝、沉淀,PVA去除效果好,减少了退浆废水中PVA的含量,降低了对环境的污染。该产品主要用于去除化工厂排出的含有PVA的废水处理。

987

987

0

0

本发明属于金属离子处理技术。提出的生产有毒重金属废水处理剂的工艺方法,其所生产的处理剂对重金属离子尤其是对铅离子、铜离子有较强的选择性和吸附能力,从而将液体中的重金属离子吸附去除,达到水质处理的目的,并根据需要使重金属离子得到回收。本发明的工艺方法主要为:加入原硅胶重量1.5倍的一个当量的酸对原硅胶进行加热酸洗;使溴化钠/溴化钾饱和液反应釜的潮湿空气进入置有硅胶的水蒸汽饱和气中,使硅胶表面生成水分子单层;将水合硅胶与己烷和硅烷偶联剂进行硅烷化反应,得到硅烷化硅胶,将硅烷化硅胶与乙烯亚胺聚合物进行接枝反应后再与氯乙酸钠反应获得本发明的有毒重金属废水处理剂。

1264

1264

0

0

本发明公开了一种再生纸生产废水处理工艺,其处理步骤为(1)将废水搅拌;(2)将聚合氯化铝300—700mg/l,聚丙烯酰胺为5—30mg/l直接加入应池中,搅拌,(3)经过5—10分钟,下层浆水进入分离机分离后,浆反回到制浆工序;被处理液用碱调节pH为6—9。工艺简单,只需废水池、反应池、分离机,减少了调节池、沉淀池、过滤池,使水处理费用降低;处理快速,分离的水能循环使用、浆能重新造纸,因而降低污水的排放,保护水资源。

1165

1165

0

0

本实用新型公开了一种含油废水快速处理净化装置,包括净化箱、海绵、过滤层,所述净化箱的中部固定连接有固定块,所述固定块的上表面开设有安装槽,所述安装槽的下表面开设有漏口,所述安装槽的内部活动安装有海绵层,所述安装槽的上表面两侧对称开设有卡槽,所述海绵层的顶部活动安装有过滤层。该含油废水快速处理净化装置,通过固定块和安装槽的配合设置,能在废水排入净化箱内后对废水中的油渍和杂质进行吸附,通过过滤层的设置,能在废水净化前对废水中的固体废料进行阻隔,防止大量固体废料覆盖于海绵层的上表面造成堵塞,在盖板打开后,能对海绵层和过滤层进行更换或清理。

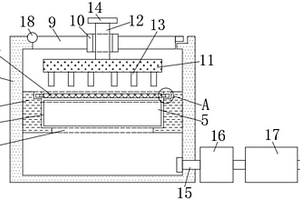

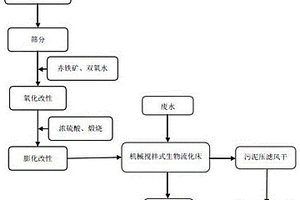

本发明公开了利用煤气化细灰制备废水处理用生物载体填料的方法及应用。气化细灰是水煤浆气化过程中随气体带出经水洗分离后得到碳含量高,粒径小未充分燃烧的煤灰,通常采用掺煤回烧,利用价值不高。气化细灰与赤铁矿粉混合后经氧化改性,膨化处理制备成生物载体填料,加入生物流化床系统,用于废水处理,实现废水深度脱氮除磷,进一步降低废水排放指标,载体填料以污泥形式排出,经压滤风干后,由于其热值高可直接做燃料。本发明提出的煤气化细灰制备废水处理用生物载体填料用于废水处理,具有处理效果稳定,处理精度高,填料环境友好,气化细灰利用价值高的特点。

1112

1112

0

0

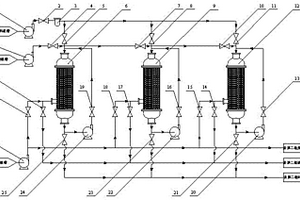

本发明涉及一种超滤膜处理三聚氰胺废水的方法及设备,属废水处理领域。本发明采用超滤膜对三聚氰胺生产废水进行处理,超滤系统由三个超滤膜组块串联组成,每个超滤膜组块由三个超滤膜设备并联工作,OAT料浆依次进入三个超滤膜组块,超滤膜把OAT料浆分离为浓OAT料浆—滞留液和纯净的三聚氰胺溶液—渗透液。滞留液从第三个超滤膜组块进入滞留液槽,滞留液通过高温高压处理,其中的OAT和三聚氰胺分解为氨和二氧化碳,重新回收利用。渗透液从每一个超滤膜设备排出,作为工艺循环水循环利用,实现三聚氰胺装置废水零排放。避免了三聚氰胺生产过程废渣的产生,实现了工艺的绿色化,过程原子经济性高,节约了有限的资源,降低了能耗和成本。

764

764

0

0

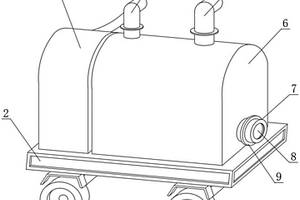

本实用新型公开一种轻便可移动的小型市政废水处理装置,包括移动轮、支撑板、驱动机构、连接管、排水管、处理箱、进料管和防回流机构,所述支撑板的底端设置有移动轮,所述支撑板的上端固定有处理箱,所述支撑板的上端一侧固定有驱动机构,所述处理箱的一端固定有进料管,所述进料管的外部固定有对接法兰,本实用新型采用防回流机构,在不需要处理废水的时候,能够通过对接板将进料管的进料口堵住,这样在废水处理完成后取下外部管道后,能够有效避免出现废水回流的问题,避免废水滴落在地面上影响处理效果,也能够避免废水处理后,会有异味从进料管的进料口散发出来,使得市政废水处理装置使用起来效果更好。

716

716

0

0

本发明公开了一种焦化废水臭氧高级催化氧化工艺,将焦化废水依次进行废水预处理、废水生物处理与废水后级处理,其中预处理阶段确保废水能完全满足生化处理进水要求,生物处理阶段确保废水完全生化,而后级处理阶段确保污染物质的处理率达到最大值,而生物处理与后级处理部分产生的污泥便于循环使用与排放,排放过程中无二次污染,且工艺整体合理完善,运作成本低,废水处理效率高。

1141

1141

0

0

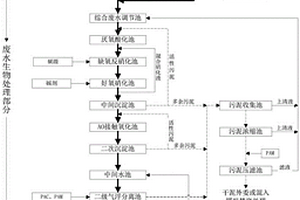

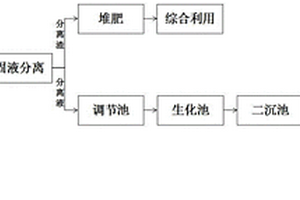

本发明公开了一种养猪废水深度脱色处理工艺,包括以下步骤:(1)养猪废水经固液分离,分离渣做堆肥处理,分离液进入调节池,经生化处理和二沉池后的废水进入混凝磁分离机;(2)混凝磁分离机加入磁粉和高效混凝脱色剂,进行絮凝沉淀磁分离;(3)将混凝磁分离机的出水进行臭氧催化氧化处理,即完成养猪废水的深度脱色;本发明将磁混凝高效沉淀技术应用于养猪废水深度脱色,在实现快速沉淀的同时使混凝絮凝反应的架桥、吸附、扑捉能力得到进一步提升,强化了脱色处理效果。

889

889

0

0

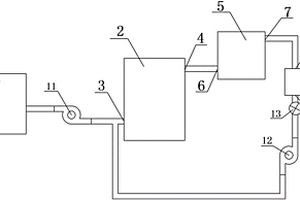

本实用新型公开了一种废水处理好氧回流装置,包括废水池、好氧池、平流池和回流池,好氧池的进水口与废水池相连通,平流池的进水口设置于平流池一侧的下部,平流池的出水口设置于平流池另一侧的上部,好氧池的出水口与平流池的进水口通过管路相连通,好氧池的出水口的高度大于平流池的进水口的高度;回流池的进水口与平流池的出水口通过管路相连通,回流池的出水口与好氧池的进水口通过管路相连通。本实用新型可以有效调节废水好氧处理过程中进水COD浓度,使得好氧菌污泥更加易于分解,通过好氧池中水体的回流对好氧池中好氧菌进行补充,减少好氧菌的流失,避免对废水好氧处理造成影响,能够提高废水处理效率、降低废水处理成本。

北方有色为您提供最新的河南有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!