全部

977

977

0

0

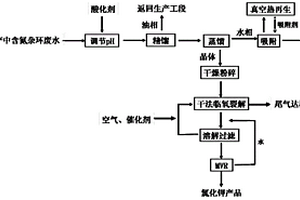

本发明公开了一种吡虫啉生产中含氮杂环有机物废水的处理方法,先通过酸化处理将废水中的含氮杂环化合物变成盐酸盐,再通过精馏在精馏塔顶得到油水两相,采出丁酮,在精馏塔釜得到酸性废液;对酸性废液进行蒸发处理,蒸出液采用吸附剂进行吸附处理使蒸出液的TOC降低到80mgC/L以下,吸附剂进行真空热再生;蒸余物在催化剂的作用下进行干法临氧裂解处理,通过水洗分离出氯化钾水溶液和催化剂,氯化钾水溶液采用MVR除去水分得到氯化钾工业盐,MVR蒸出的水循环用于盐和催化剂的分离。本发明实现了吡虫啉生产中含氮杂环废水的资源化与净化处理,最终得到TOC含量低于10mg/kg的氯化钾副产盐。

754

754

0

0

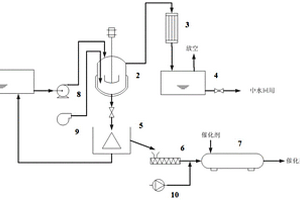

本发明公开了一种三氯吡啶醇钠废水的处理方法,包括:三氯吡啶醇钠废水进入鼓泡蒸发器,并通入空气,采用鼓泡蒸发的方法浓缩废水,采用空气夹带水汽的方式分离废水中的水分与有机物;经空气夹带的水蒸汽经冷凝得到冷凝液,蒸发浓缩后的含盐水经离心分离得到水相和废盐,水相再次进入鼓泡蒸发器进行鼓泡蒸发,废盐在空气氛围下、在催化剂作用下进行固相法临氧裂解处理,再经水洗分离出催化剂和氯化钠产品。本发明不需要先进行酸化处理,在原水碱性条件下通过空气鼓泡夹带水汽的方式,避免了水汽化所需的大量热量,大幅降低废水处理成本。同时得到TOC总含量低于20mg/kg的氯化钠工业盐,可以实现资源化利用,产生一定的经济效益。

1157

1157

0

0

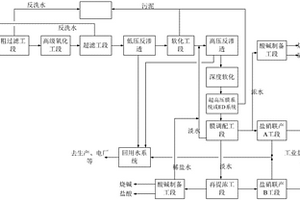

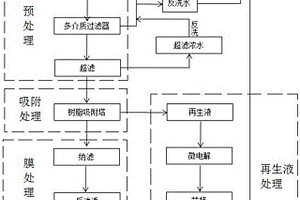

本发明涉及一种多膜集成并联产氯化钠和硝酸钠的工业废水零排放工艺。该工艺包括如下步骤:1、预处理除杂工段:主要包括粗过滤系统和高级氧化系统;2、双膜工段:主要包括超滤系统和低压反渗透系统;3、膜提浓工段:主要包括软化系统和高压反渗透膜系统;4、膜减量化工段:主要包括深度软化系统、超高压膜系统或电渗析膜系统;5、膜调配工段:主要包括多段纳滤系统或离子交换膜系统,分为富氯化钠废水和富硫酸钠废水;6、制盐工段:富氯化钠废水和富硫酸钠废水分别浓缩结晶为氯化钠和硫酸钠;7、双极膜制酸碱工段:制备的氢氧化钠和盐酸及硫酸。

1024

1024

0

0

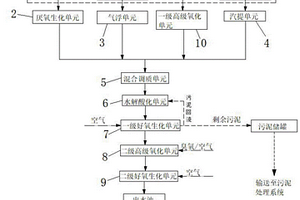

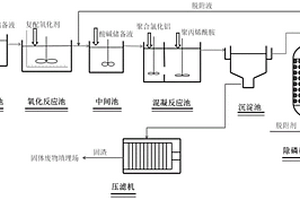

本发明涉及一种橡胶促进剂生产废水的处理工艺,主要步骤如下:将橡胶促进剂生产废水进行水质水量调节,然后调节废pH值为11~13、调节废水温度为60~90℃,搅拌2~4h进行碱解反应;碱解后用硫酸调节废水pH值为5.0~6.0,进行蒸发脱盐处理;经蒸发脱盐后的废水进行厌氧处理;厌氧沉淀出水依次进行缺氧、好氧、二次沉淀处理,二次沉淀处理至缺氧处理之间有混合液、污泥回流;二次沉淀处理出水依次经芬顿催化氧化、混凝沉淀、过滤深度处理。本发明针对橡胶促进剂生产废水水质水量的特点,将物化处理和生化处理方法相结合,能使废水COD、氨氮等指标稳定达到相应排放标准,此外本处理工艺流程紧凑,操作方便,能耗低,实用性强,易于工业化,废水经深度处理后易于实现中水回用,达到废水资源化循环利用的效果。

692

692

0

0

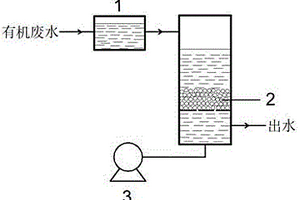

本发明一种焦化废水回收利用方法涉及的是一种工业废水处理方法,具体说是一种炼焦废水的处理和回收利用方法。本发明一种焦化废水回收利用方法具有如下步骤:(1).预处理,去除掉水中大部分悬浮物,颗粒和胶体;(2).吸附处理,通过树脂吸附塔进行吸附,在树脂吸附塔内,大孔树脂具有孔道行程高的比表面积,通过分子间力对流经孔道的有机物进行吸附截留、吸附富集,降低废水中COD、色度,在完成吸附处理后,经处理的水进入膜处理工艺,剩余再生液再依次进行微电解、芬顿反应处理;(3).膜处理,能够截留有机物和溶解性盐;(4).混床处理,用于除去水中的矿物盐;经深度除盐系统处理后,系统产水电导率≤10μS/cm。

本发明提出了一种提高化工废水可生化性的污泥炭基微电解填料及其制备方法和应用,属于环境工程技术领域。污泥炭基铁碳填料,包括如下重量配比的原料:污泥炭粉末20~40wt%、还原铁粉15~40wt%、催化剂0~25wt%、粘结剂10~40wt%、造孔剂2~5wt%。该污泥炭基铁碳微电解填料不仅制备方法简单,易于工业化生产,只需将脱水干化污泥与铁、铜等等金属或金属氧化物按照比例混合均匀挤压成型为规则形状,通过无氧烧结可制备得到多孔烧结微电解,易于规模生产,高效实现污泥减量化与材料化利用,还能有效将化工废水中2‑己醇、苯胺、对异丙基苯胺、2,6‑二叔丁基苯酚、2,5‑二硝基苯甲酸、3,5‑二甲基‑4‑庚酮等特征污染物降解,是一种价格低廉、实用性强的材料。

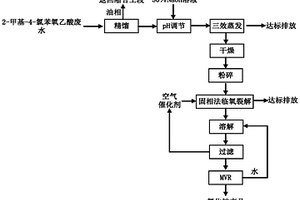

本发明公开了一种2‑甲基‑4‑氯苯氧乙酸生产过程中高盐含酚废水的处理方法,包括:高盐含酚废水进入精馏塔,通过精馏回收邻甲酚,塔釜采出邻甲酚含量低于1mg/L的酸性废水;调节所述的酸性废水的pH至7~8,再以三效蒸发分离含氯化钠的釜残与蒸出液,蒸出液的COD低于80mg/L、邻甲酚的含量低于0.01mg/L,釜残在催化剂的作用下进行固相法临氧裂解,得到TOC含量低于10mg/kg氯化钠副产工业盐。本发明通过精馏有效回收邻甲酚,邻甲酚的回收率达到99.8%以上,回收后的邻甲酚返回2‑甲基‑4‑氯苯氧乙酸除草剂生产缩合工段中。本发明不仅具有较高的经济效益,而且实现了废水的资源化利用。

1106

1106

0

0

本发明公开了一种肠衣加工废水回用处理的方法,包括如下步骤:肠衣加工废水调节pH值至中性或中性偏碱;将废水加入絮凝剂进行絮凝处理,取上清液;将上清液,加入活性炭进行脱色处理,板框过滤后收集滤液;将滤液经超滤膜超滤处理,收集透膜液;将透膜液经纳滤膜纳滤处理,透膜出水水质达到中水回用的要求。本发明方法通过絮凝沉淀、活性炭脱色、超滤-纳滤处理等成套工艺对肠衣加工废水进行综合处理并使处理后的水质达到中水回用的要求,解决了大量肠衣加工废水资源化利用的问题,为肠衣加工业的节能减排奠定基础。

760

760

0

0

本发明公开了一种间苯二甲腈生产过程中产生废水的处理方法,该方法能有效的处理间苯二甲腈(IPN)生产过程中产生的废水,使出水COD和氨氮可以同时达到江苏省化学工业主要水污染物排放标准DB32/939-2006一级标准。本发明的间苯二甲腈生产过程中产生废水的处理方法,其步骤为:废水首先经过铁氰络合法预处理后,然后应用“缺氧+好氧生化处理+深度处理”的生物处理方法处理。

1113

1113

0

0

本发明是一种高效吹脱与尾气氨资源化氨氮废水闭路处理集成工艺,其特点是:通过对氨氮吹脱塔填料及塔内件等的选型,强化气液传质过程,在提高氨去除效率的同时,降低气液体积比,从而显著降低能耗;提供了一种可再生氨吸收溶液,该吸收液能高效吸收吹脱气中氨,经再生解吸得到浓度为10wt%~25wt%浓氨水,从而实现吹脱气中氨的高效回收与资源化,吸收液再生后循环使用;采用闭路循环技术,将吸收后的净化气作为吹脱气闭路循环使用,有效回收吸收过程反应热,进一步降低能耗,同时消除二次污染;运用集成化技术,将废水脱氨与资源化工艺开发成为一套模块化工艺技术,满足工业企业对不同浓度氨氮废水处理的技术需求。

807

807

0

0

本发明涉及一种用于废水处理的膜法类Fenton工艺,其具体步骤如下:(1)将经过生化处理后的废水连续通入含有催化剂的反应器中;(2)用膜分布器将H2O2以一定的速度通入到反应器中,在催化剂的作用下进行类Fenton反应;(3)经过一定时间的反应后,将含有催化剂的造纸废水进入膜分离系统进行固液分离;(4)分离后膜渗透液为净化达标水,截留液回到反应器中继续反应。该发明一方面控制了H2O2进料浓度分布,避免局部浓度过高,提高了H2O2利用率;另一方面解决了纳米催化剂的分离与循环利用问题,具有操作简单,条件温和,不产生固体废弃物,COD降解效率高,处理后的水可以达到排放标准或中水回用标准,满足废水资源化再利用,在工业废水处理中有着很大的发展潜力和应用前景。

789

789

0

0

本实用新型涉及一种利用气浮机与过滤装置相互配合的高效率新型重金属废水处理系统,属于工业废水处理领域,包括用于处理废水的反应池,还包括依次连通的气浮机、过滤装置、储水箱;过滤装置包括至少一个一级过滤器和至少一个二级过滤器;反应池的出水口与气浮机的进水口连接,气浮机的出水口与一级过滤器的进水口连接,一级过滤器的出水口与二级过滤器的进水口连接,二级过滤器的出水口与储水箱连接;二级过滤器的进水口通过循环管道与气浮机的进水口连通。本装置利用气浮机与过滤装置相互配合,把重金属废水处理成可安全排放甚至循环使用的废水,达到节能减排的设计目的。

972

972

0

0

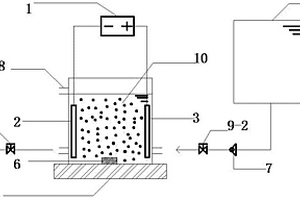

本发明公开了一种电解-催化氧化联合处理含盐有机废水的方法,该方法能有效利用有机废水中盐分,以废治废,在达到处理要求的同时具有效果稳定、成本低廉、易于工业化应用等特点。本发明的电解-催化氧化联合处理含盐有机废水的方法,其主要步骤为:先将高盐有机废水电解槽中电解20~140min,再将电解后的废水打入装有催化剂的固定床反应器中,以空速为1.6~2.4h-1连续流经床层,进行催化氧化反应。

1054

1054

0

0

本发明公开了一种含高浓度硫酸钠的含铬废水治理和资源回收方法,其步骤是:A)将工业生产中的含铬废水先进行过滤,去除废水中的不溶物;B)将滤液在结晶池中结晶,分离出废水中硫酸钠;C)再将滤液分别依次通过阳离子交换柱和阴离子交换柱,对其中有用成本进行吸附;D)待吸附饱和后,用脱附剂对离子交换柱再生;E)脱附下来的高浓度脱附液可用于上游生产工段,低浓度脱附液用于配置下一批脱附剂循环套用。利用本方法处理后的含铬废水,铬浓度可降至0.5MG/L,达到国家排放标准,且有效成份回收率大于90%,从而实现了废水的治理和资源的回收。

979

979

0

0

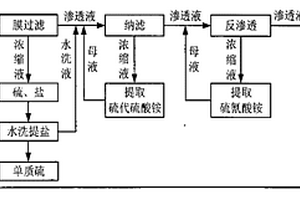

本发明涉及一种焦化含硫废水的资源化处理方法,将焦化含硫废水通入微滤或超滤膜分离器,废水中所含固体单质硫被截留并浓缩,经水洗纯化后得到纯硫磺;将渗透液通入纳滤膜分离器,硫代硫酸铵被截留并浓缩,经提取得到硫代硫酸铵;再将该渗透液通入反渗透膜分离器,硫氰酸铵被截留并浓缩,经提取得到硫氰酸铵,渗透液为净化水,可返回前述工段循环使用。该方法既可以将焦化含硫废水中有价值的硫和副盐分离提纯出来,创造一定经济价值,又可以提高工业用水的循环利用率,实现废水零排放,达到循环经济要求,适用于处理各种焦炉气的HPF法脱硫脱氰工艺的焦化含硫废水。

758

758

0

0

本发明涉及一种石墨烯制备工艺中废水处理方法。具体为采用氧化还原法制备氧化石墨,并对其进行纯化,获得氧化石墨胶体和含有大量K+,Mn2+,H3O+,SO42‑的酸性废水A。在一定的温度和转速下,往废水A中加入合适的碱性物质并进行固液分离,获得锰副产物和废水B。将废水B进行浓缩,结合多效蒸发得到硫酸钾副产物和去离子水,并将去离子水在石墨烯的生产流程中重复利用。本发明不仅解决了氧化还原法制备石墨烯生产流程中酸性废水难处理的问题,避免了工业废水的排放;还获得高价值副产品、提高工业价值,大大降低了石墨烯工业化生产的成本,适合大规模推广使用。

736

736

0

0

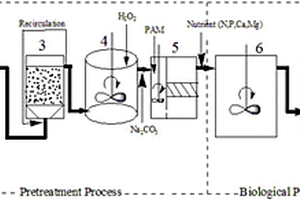

本发明提供了一种聚醚多元醇废水的处理方法,涉及难降解有机废水处理的技术领域。其具体步骤为:聚醚多元醇废水先经过高效催化氧化预处理后再进入生化阶段,生化阶段分生化强化和好氧处理两个阶段。高效催化氧化去除了多数聚醚多元醇生产废水中的溶解态小分子有机毒物,大幅降低了聚醚多元醇废水的生物毒性,明显提高了高效催化氧化预处理出水的B/C比值(B/C比从很低提高到0.42~0.65),降低了生化处理负荷,保证了生化处理出水稳定达标。本发明所描述的处理方法具有高效快速,成本低,安全可靠,易于实现大规模工业化应用等特点。

1165

1165

0

0

一种洗煤废水净化剂,所述净化剂由冶炼废渣配制的料浆和聚丙烯酰胺溶液组成;所述的冶炼废渣包括炼铁、炼钢、炼铝产生的废渣中的一种或多种;所述的冶炼废渣配制成质量浓度为20‑30%的废渣料浆,将聚丙烯酰胺配制成质量浓度为0.5‑1‰的溶液。该洗煤废水净化剂选用冶炼废渣,成本低,变废为宝,且不产生二次污染。

1151

1151

0

0

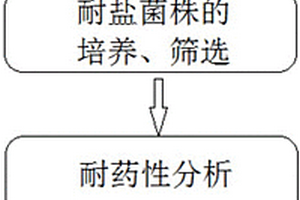

本发明公开了一种抗生素废水高效处理菌剂及其制备方法和应用,包括以下步骤:(1)取生活污水处理厂曝气池中的混合液,加入适量玻璃珠,震荡,然后静置;(2)取上清液,进行梯度稀释,并在含有氯化钠或硫酸钠的固体培养基上进行平板涂布,筛选耐盐菌株;(3)对筛选出的菌株的耐药性进行分析;(4)将上述培养所得的菌株中耐药性高的菌株单独或混合接种到含盐液体培养基中进行培养,即可获得抗生素高效降解菌剂。本发明的制备方法非常简单易行、安全性高、菌剂生产过程中不需要使用抗生素,成本低;所得的菌剂能够高效降解抗生素,可以应用于抗生素污水的高效处理。

741

741

0

0

本发明公开了一种废水处理装置,包括曝气池、进水装置、出水装置、曝气装置和填料,曝气装置包括不同规格的第一曝气器、第二曝气器和第三曝气器,通过不同规格的曝气器将曝气池分为低溶解氧区、中溶解氧区和高溶解氧区。本发明还公开了一种上述装置在处理氨氮废水中的应用。利用阀门和微孔曝气器控制进气量,将曝气池分为低溶解氧区、中溶解氧区和高溶解氧区,在各个曝气区存在内循环,在曝气池内存在一个大的外循环,可以提供不同的溶解氧环境,建立起硝化与反硝化协调配合而又互不干扰的稳定的处理体系。

800

800

0

0

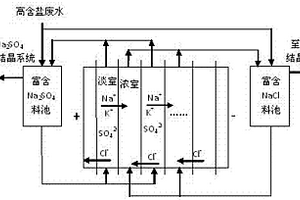

一种高含盐废水盐分资源化回收新工艺,其特征是它包括以下步骤:A)前端处理;将主要成份为氯化纳和硫酸纳的高含盐废分采用常规前端处理方法,使其理化指标满足后续选择性电渗析装置的使用要求;B)选择性电渗析;电渗析处理一方面利用选择性阴阳离子交换膜对一价与高价离子的分离作用将料液分为富含硫酸钠和富含氯化钠两股料流,另一方面利用电渗析固有的对料液浓缩作用;C)结晶处理;将分离后的富含硫酸钠料液流进入后端蒸发结晶段,获取纯度较高的硫酸钠产品盐同时实现净水回收;同时使浓缩后的富含氯化钠料液流进入后端结晶段,获取纯度较高的氯化钠产品盐的同时实现净水回收。本发吸实现了高含盐废水的近零排放和对盐分的有效回收利用,方法简单,能降低处理成本。

1117

1117

0

0

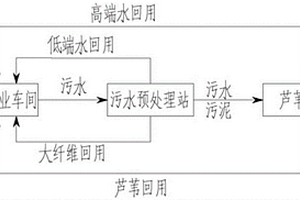

本发明公开了一种造纸废水、污泥生态资源化系统及其方法,属于生态处理领域。包括污水预处理站和芦苇湿地,其中,污水预处理站包括调节池、初沉池、UASB池、好氧池、二沉池和污泥池,调节池、初沉池、UASB池、好氧池、二沉池和污泥池依次连接,二沉池分别与调节池和芦苇湿地连接,芦苇湿地包括芦苇污泥床、生态塘、表面流湿地和水平流湿地,二沉池和污泥池均与生态塘连接,生态塘、表面流湿地和水平流湿地依次连接,污水预处理站的布泥管均匀分布到芦苇污泥床上。它减少污水和污泥处理和排放建设和运行费用、提高能源的利用率、节约水资源、进而实现造纸行业的可持续发展。

850

850

0

0

本实用新型公开了一种处理洗衣机漂洗废水和餐厨含油废水的装置,属于污水处理技术领域。其包括进水管、絮凝剂投加管、进水提升泵、进水阀门、进水流量计、气浮反应器、排空管和集渣槽,还包括集水箱、回流水进水阀门、气液混合泵、减压截止阀、进气量转子流量计和进气量调节阀。本实用新型通过气液混合泵泵内高速旋转的叶轮实现气体分散、气液混合和加压溶解,本实用新型的结构大大简化,使之更适合家庭使用。

1162

1162

0

0

本发明公开了一种快速高效降解高浓度偏二甲肼废水的方法,所述方法包括:利用纳米夹心结构铁基催化剂,配合双氧水稳定剂,催化氧化H2O2,产生羟基自由基(·OH),快速高效降解偏二甲肼及其衍生物。所述催化剂偶联自由基反应,实用性广,能在较低温度以及较广的pH范围内,大幅度的去除偏二甲肼废水中的COD,将高毒物偏二甲肼氧化为铵盐NH4+,HCHO,CO2等。所述方法能高效快速的降解高浓度偏二甲肼废水,并且加入双氧水稳定剂后能显著改善双氧水利用效率,减少双氧水的加入量,提高处理效果。

930

930

0

0

本实用新型公开了一种废水沉淀池与废水管道连接组件,包括沉淀池、安装件和插件,所述沉淀池上均开设有第一安装槽,所述安装件的一侧固定连接有进水管,所述安装件上开设有第二安装槽,所述第一安装槽内固定连接有第一空心管,所述第二连接槽的内壁两侧固定连接有固定块,所述安装件的一侧转动连接有转把,所述转把的外侧壁开设有第一缠绕槽与第二缠绕槽,所述第一缠绕槽上固定连接有第一连接绳,所述第二缠绕槽上固定连接有第二连接绳,两个所述固定块之间固定连接有第二空心管。本实用新型,通过安装件、伸缩弹簧、卡接杆、L型杆和滑动杆之间的配合,简便了管道连接的操作性,提升了工作人员拆卸安装管道的效率。

1060

1060

0

0

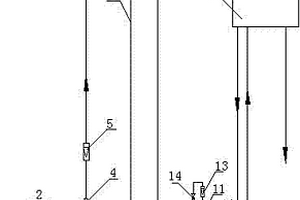

本发明提供一种化工原料洗舱站洗舱废水处理系统及废水处理工艺,废水处理系统包括分置收集单元、厌氧生化单元、气浮单元、汽提单元、混合调质单元、水解酸化单元、一级好氧生化单元、二级高级氧化单元和二级好氧生化单元。本发明前端采取分置收集及预处理工艺,保证了整体工艺路线的广泛的适用性,后端采用混合处理路线,保证了处理工艺的经济性,相比于全流程都采用分置处理工艺流程,本发明工艺路线的投资成本及运行成本将大大降低,相比于前端未设置分置收集预处理的工艺流程,本发明工艺路线的适用范围更加的广泛。

950

950

0

0

本发明公开了一种深度处理电镀含磷废水的复配氧化剂及废水处理方法,属于废水处理技术领域。它是采用复配氧化剂由二氧化氯,双氧水以及次氯酸钠三种溶液氧化剂和臭氧气体氧化剂按比例复配而成,采用氧化-混凝沉淀-树脂吸附复合工艺对废水进行处理。本发明可对电镀含磷废水进行深度处理,采用特有的复配氧化剂以及专用除磷树脂对氧化沉淀后的磷酸盐进行深度处理,与传统的活性炭等吸附材料相比,更适用于工程化污水处理系统中,整个方法氧化能力强、氧化效果好、氧化效率高,废水处理量大,处理后的出水中总磷含量稳定降低至0.2mg/L以下。

961

961

0

0

本申请提供一种电化学‑吸附复合工艺处理染料废水的设备及处理方法,反应器的主电极板由负载金属铜钯的石墨板阴极和钌钛锡涂层的钛阳极组成,主电极板之间填充无水NaCl和粉末状活性炭,本发明是一种电流导电率高,操作简单,同时兼具高效脱除染料废水中的COD和颜色,该工艺可有效降解染料废水中的色度,并且在中低浓度的染料废水的处理中得到应用。

本发明公开了一种聚合物基纳米复合材料及其制备方法和其深度处理酸性含铅矿冶废水的方法,属于废水处理技术领域。本发明纳米复合材料的基体为磺酸基化苯乙烯-二乙烯苯共聚球体,基体内含负电性的官能基团,基体表面均匀分布有孔,孔内分布有纳米水合氧化锆颗粒;本发明的除铅步骤为:(a)去除悬浮颗粒,调节滤液pH至1.0-6.0;(b)将滤液通过吸附塔,吸附塔内填充有聚合物基纳米复合材料;(c)当出水铅离子浓度达到穿透点时脱附再生。本发明纳米复合材料的制备方法简单,制备得到的复合材料耐酸性强且除铅性能受pH影响小,该材料结合了聚合物基体的预浓缩效应与纳米水合氧化锆的选择性除铅性能,对铅离子的吸附容量大、选择性好。

1046

1046

0

0

本发明公开了一种起爆药生产废水的物化预处理‑生物强化处理集成工艺。所述工艺如下:废水首先泵入内电解池,实现硝基化合物的有效还原;内电解出水进入芬顿氧化工段,利用内电解出水中的铁离子并投加双氧水,去除有机物和叠氮;芬顿出水进入混凝‑沉淀池,利用芬顿出水中的铁离子作为絮凝剂,聚丙烯酰胺作为助凝剂,去除Pb2+和有机物;沉淀池出水进入投加复合菌剂NJUST‑S1的缺氧反应池,利用废水中的硝态氮进行反硝化脱除COD;缺氧池出水泵入投加复合菌剂NJUST‑S2的曝气生物滤池,实现达标排放。本发明采用内电解‑芬顿耦合技术,减小铁泥产生量和双氧水消耗量,同时基于复合菌剂NJUST‑S1和复合菌剂NJUST‑S2的生物强化技术,有效地节约废水处理成本。

中冶有色为您提供最新的江苏南京有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年12月26日 ~ 28日

2025年12月26日 ~ 28日  2026年01月15日 ~ 17日

2026年01月15日 ~ 17日  2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日